Elektrárny

Elektrárny  Jaderné

Jaderné  Komplexní zabezpečení údržby strojovny Jaderné elektrárny Dukovany

Komplexní zabezpečení údržby strojovny Jaderné elektrárny DukovanyKomplexní zabezpečení údržby strojovny Jaderné elektrárny Dukovany

ŠKODA POWER s.r.o. zahájila svoji činnost na logickém celku Strojovna Jaderné elektrárny Dukovany (EDU) podpisem smlouvy o dílo od 1. července 2008. Již od října 2007 však pracovala malá skupinka na přípravných pracích pro rozjezd nového dodavatelského systému. V první fázi fungování (do konce roku 2008) byla činnost zabezpečována jen po stránce řízení a ekonomické. Od 1. ledna 2009 převzala i činnosti přípravy údržby vlastními pracovníky. Ty částečně využila z JE Dukovany, částečně náborem nových pracovníků se znalostí prostředí v EDU a systémem práce na JE (znalost informačních systémů). V současné době pracovníci ŠKODA POWER s.r.o. na EDU jsou profesně rozděleni (armatury, čerpadla, turbiny, generátory, elektropohony, servopohony, tlakové nádoby, vzduchotechnika a podobně) a zajišťují přípravu, realizaci i vyhodnocení údržbových prací, a to jak pro plánovanou tak i pro nahodilou údržbu. (autor článku: Ing. Jan Najfus, analytik údržby ŠKODA POWER s.r.o.)

Po počátečných problémech a vyjasňování hranic činností mezi ČEZ, a. s. a ŠKODA POWER s.r.o. se práce plně rozeběhla během 1. čtvrtletí 2009 a dál už pokračuje stabilním způsobem až do současnosti. Očekávání našeho zákazníka, to znamená ČEZ, a. s., je komplexní zabezpečování údržby na LC Strojovna EDU, a to i s podporou mateřské organizace ŠKODA POWER s.r.o. v Plzni. Toto je náš hlavní cíl, který se snažíme ve spolupráci s útvary péče o zařízení a profesní podpory EDU naplňovat. Svou činností však pokrýváme nejenom klasickou údržbu, ale i realizací jmenovitých samostatných zakázek. Ty byly v roce 2009 celkem tři, ale pro rok 2010 jich zabezpečujeme již devět a navíc pak šest investičních akcí modernizačního charakteru. Rozsah realizovaných činností nejlépe představuje počet úkolů pracovních příkazů. Těch bylo v roce 2009 vystaveno a vyhodnoceno celkem 12 484, z toho 7 112 na akce plánované údržby a 5 372 na akce nahodilé údržby (což představuje 43 % ze všech úkolů).

Protože ŠKODA POWER s. r. o. vlastními silami zabezpečuje jen vrcholové činnosti při pracích na turbině, na akcích se podílí poměrně značný počet subdodavatelů. V souladu se smluvním vztahem s ČEZ, a. s. musí být každý subdodavatel jím schválený. V současné době aktivně spolupracujeme s celkem 28 dodavatelskými subjekty. Mezi ty základní subdodavatele patří především ČEZ ENERGOSERVIS spol. s r.o., SIGMA-ENERGO spol. s r.o., MICo servis, spol. s r.o., Modřanská potrubní a.s., SALLEKO spol. s r.o. a TEDIKO, s.r.o. Na technologickém zařízení Strojovna EDU na všech čtyřech blocích zabezpečujeme údržbu zařízení v tomto objemu:

- cca 17 tisíc armatur v celkem 550 typových provedeních,

- cca 640 ks čerpadel nejrůznějších konstrukcí ve 30 typech,

- osm parních turbín a osm generátorů,

- cca 1 000 ks elektropohonů pro čerpadla a ventilátory, z nichž je 84 s napájením 6 kV,

- cca 3 300 ks servopohonů uzavíracích i regulačních, desítky kilometrů potrubí,

- cca 550 tlakových nádob stabilních,

- cca 450 ks vzduchotechnických jednotek,

- stabilní skrápěcí vodní hasicí zařízení a halonové zhášecí systémy,

- část zařízení systému kontroly a řízení a elektrozařízení v návaznosti na strojní zařízení.

Na část výše uvedených zařízení se vztahuje vyhláška č. 132/2008 Sb. o systému jakosti při provádění a zajišťování činností souvisejících s využíváním jaderné energie a o zabezpečování jakosti vybraných zařízení s ohledem na jejich zařazení do bezpečnostních tříd a vyhláška č. 309/2005 o zajištění technické bezpečnosti vybraných zařízení. Cílem nového dodavatelského systému není jen zabezpečení údržby, ale i přenos know-how výrobce turbin včetně technického potenciálu všech pracovníků ŠKODA POWER s.r.o., a to jak na jaderných elektrárnách, tak i na klasických (tepelných) elektrárnách, kde naše firma v rámci projektu „Realizace komplexní údržby“ působí.

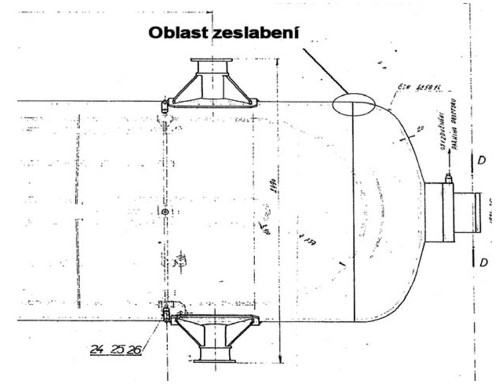

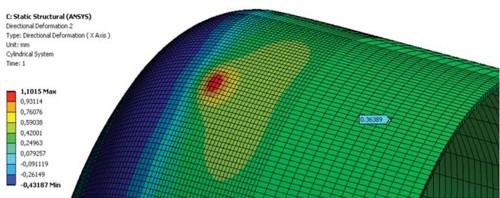

Vyobrazená oblast zeslabení

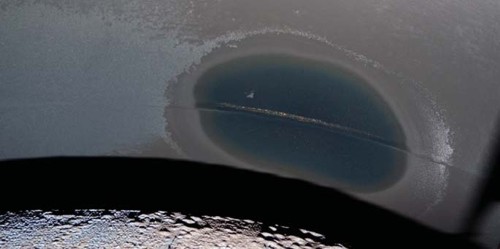

Poškození vrchlíku VTO 1 zevnitř

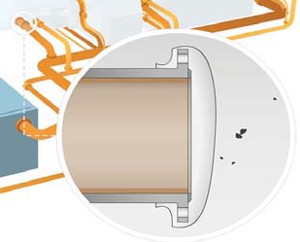

Za dobu své krátké působnosti na lokalitě Dukovany se můžeme pochlubit ukázkou dvou úspěšně připravených a realizovaných akcí. V prvním případě nastala situace, že při TGO B1 v roce 2009 byla na VTO 1 TG 11 firmou TEDIKO, s.r.o. změřena tloušťka pláště ultrazvukovou metodou v oblasti sváru „plášť–klenuté dno“ 9,7 mm, přičemž výpočtová tloušťka činí 11,7 mm. Návrhy možností opravy (místo zevnitř nepřístupné) byly následující:

- v místě zeslabení provést návar z vnější strany,

- přeplátování z vnější strany,

- vypálit část pláště v místě zeslabení a navařit nový plášť (20 mm),

- vyrobit speciální objímku na překrytí zvnějšku.Všechny navržené způsoby opravy byly zamítnuty po konzultaci s výrobci tlakových nádob i dozornými orgány.

Další možnost nápravy byla výměna poškozené části (vrchlíku tlakové nádoby). Z důvodů:

- minimální tloušťky stěny, je menší než výpočtová (9,4 mm => 11,47 mm),

- nejsou k dispozici dřívější měření tloušťky a nelze odhadnout rychlost zmenšování tloušťky stěny (eroze),

- bez výměny rozrážecího plechu bude eroze dále pokračovat,

Z těchto okolností byl učiněn závěr:

- VTO 1 po ukončení TGO B1 neuvádět do provozu,

- vyrobit nový vrchlík VTO 1,

- připravit jeho výměnu,

- zrealizovat výměnu vrchlíku

Na popud ŠKODA POWER s.r.o. bylo provedeno nové posouzení situace s argumenty proti odstavení VTO 1. Mezi tyto argumenty patří:

- zeslabení tloušťky stěny je pouze lokální,

- scénář, že „eroze začala krátkou dobu před měřením tloušťky a rychlost eroze je vysoká“ je velmi málo pravděpodobný,

- tloušťku stěny v místě zeslabení je možné během provozu měřit,

- značná ztráta výkonu a ohrožení plánu výroby elektřiny v roce 2009 (snížení výkonu o 6,14 MW).

Z uvedených důvodů bylo rozhodnuto:

- zahájit jednání s firmou KRÁLOVOPOLSKÁ STRESS ANALYSIS GROUP s.r.o. o provedení detailnějších pevnostních výpočtů s cílem získat přesnější obraz o úrovni namáhání v zeslabeném místě a stanovit minimální přípustnou tloušťku stěny v místě zeslabení,

- zahájit práce na vypracování výrobní dokumentace pro případnou výrobu nového vrchlíku VTO 1.

Z výpočtů:

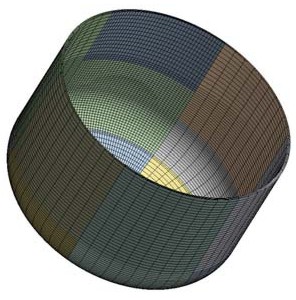

- pro výpočet napjatosti byla použita metoda konečných prvků (MKP) v programovém systému ANSYS,

- posouzení pevnosti metodou kategorizace napětí bylo provedeno podle ČSN EN 13445-3,

- výpočet byl proveden opakovaně pro tloušťky: 9,7 mm, 4,0 mm, 2,5 mm, 2,0 mm a 1,5 mm.

Celkové výsledky výpočtu

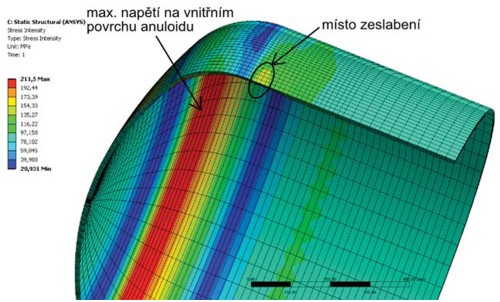

Provedením výpočtů metodou konečných prvků bylo zjištěno:

- při stávajícím zeslabení na 9,7 mm VTO 1 vyhovuje s vysokou rezervou,

- při zeslabení na 4,0 mm VTO 1 vyhovuje při hodnocení metodou kategorizace napětí,

- při zeslabení na 2,5 mm VTO 1 vyhovuje při hodnocení metodou DBA-přímý způsob (pružně plastický výpočet) podle EN 13445-3.

Další významné skutečnosti:

- v oblasti zeslabení lze provádět měření tloušťky ultrazvukem za provozu,

- je možné připravit opravu VTO 1 – celou koncovou část (část pláště, dno, hrdlo, rozrážecí plech) odřezat a vyměnit,

- rozhodnutí o opravě učinit dle výsledků pravidelných měření za provozu.

Na základě výše uvedeného bylo přijato rozhodnutí o dalším postupu:

- provádět 1 x týdně ultrazvukové měření tloušťky stěny VTO 1,

- minimální tloušťka stěny byla konzervativně stanovena na 6 mm,

- připravit výrobní dokumentaci pro výrobu nového vrchlíku pro případnou výměnu

- podle výsledku měření rozhodnout o výrobě nového vrchlíku VTO 1,

- podle trendu úbytku materiálu stěny rozhodnout o výměně vrchlíku při TGO B1 v roce 2010 nebo situaci řešit plánovanou výměnou celých VTO 1 v roce 2011.

Bez zásahu ŠKODA POWER s.r.o. a přepočtu tlakové nádoby útvarem KRÁLOVOPOLSKÁ STRESS ANALYSIS GROUP by byl VTO 1 odstaven po dobu cca dvou měsíců, potřebných pro výrobu nového vrchlíku. Po jeho výrobě a montáži na pozici by byl TG 11 odstaven na jeden den pro demontáž záslepek.

Model části pláště a dna s namodelovanou oblastí úbytku

Výpočet pro minimální tloušťku 9,7 mm

Výpočet pro minimální tloušťku 2,5 mm

Poškození rozrážecího plechu VTO 1

Ekonomický přínos pro ČEZ, a. s. provozováním VTO 1 je cca 16,5 milionu korun. Pokud by po celou kampaň byl TG 11 provozován bez VTO 1, ztráta na výkonu by byla 6,14 MW s finančním dopadem ve výši 56,77 milionu korun.

Pozn. Tato část článku byla zpracována z podkladů firmy KRÁLOVOPOLSKÁ STRESS ANALYSIS GROUP.

Správnost rozhodnutí na základě činnosti ŠKODA POWER s.r.o. potvrzuje fakt, že podle měření firmy TEDIKO, s.r.o. v pravidelných intervalech nebyl zjištěn žádný další úbytek materiálu vrchlíku VTO 1 pod uvedenou tloušťku 9,7 mm. Může to být i důsledek opravy poškozeného rozrážecího plechu (viz obrázek).

ČIŠTĚNÍ OLEJOVÝCH SYSTÉMŮ TURBÍN A GENERÁTORŮ

Další akcí, kterou jsme na JE Dukovany připravili a zrealizovali, bylo zahájení čištění olejových systémů turbín a generátorů. Po 25 letech provozu byla ve strojích původní olejová náplň a ani potrubní olejové systémy a související komponenty nikdy nebyly čištěny zevnitř. Proto vyvstal požadavek, aby nová olejová náplň byla aplikována do vyčištěného olejového systému. Akce byla po výběru možností realizována firmou ECOL Spolka z o.o. z Polska, a to metodou hydrodynamického čištění a proplachování turbulentním proudem oleje. Tato technologie je vlastněna a chráněna polským Patentovým úřadem od roku 2003 (patent No 119818).

Technologie firmy ECOL je bezpečná pro životní prostředí, protože čistícím médiem je čistá voda. Vzniklá odpadní voda tak obsahuje pouze organické a mechanické nečistoty, oddělené z vnitřních ploch mazacího systému a olejové částice jsou pouze ve stopových množstvích. Metoda se používá v praxi již od roku 1993 v Polsku i v zahraničí.

Vlastní realizace proběhla na obou turbosoustrojích 4. bloku při 64denní plánované odstávce bloku při modernizaci a zvyšování výkonu bloku v listopadu a prosinci 2009. Další akce proběhla při 35 denní plánované odstávce 3. bloku v březnu 2010. Práce v tomto případě musely být provedeny v průběhu odstávky bloku, a to systémem nepřetržitého čištění ve 2 směnách paralelně na obou strojích (TG 31 a TG 32).

V obou případech byla činnost pracovníků firmy ECOL komplikována jazykovou bariérou, a to především v oblasti legislativní, kdy je vyžadováno psychologické a bezpečnostní školení včetně úspěšně vykonaného testu. Před samým začátkem akce bylo třeba seznámit velkou část personálu s rozsahem akce a ujistit všechny zúčastněné firmy, podílejících se na opravách turbogenerátoru, že „akce ECOL“ nebude nikomu překážet při jejich práci.

Bylo třeba připravit technologické postupy, domluvit odkládací místa materiálu a zařízení (dvě čerpadla a buňky, kontejnery na odpadní vodu). Vzhledem ke krátké odstávce a velkému rozsahu čištění na B3 byl harmonogram prací firmy ECOL naplánován téměř na hodiny. Proto se navezení zařízení a čerpadel provádělo ještě za provozu bloku a také se provedlo elektrické připojení vysokotlakých čerpadel. Cílem procesu hydrodynamického čištění a proplachu olejového systému turbín je odstranění všech nečistot (prachu, kovových pilin, produktů stárnutí – šlemů, produktů koroze a nečistot po svařování) z vnitřního povrchu, abychom dosáhli požadované čistoty oleje i celého olejového systému podle stanovených kritérií.

I přes pravidelnou péči o olejovou náplň a téměř celoroční provoz bez odstávek byl olejový systém

značně znečištěný.

Celý proces čištění i proplachu podle patentované technologie ECOL se skládá ze třech etap:

- Účinné čištění vnitřního povrchu olejového systému vysokotlakým vodním paprskem až 150 MPa pomocí trysek a elastických hadic (hydroblasting). Proplachování celého olejového systému s kontinuální filtrací oleje při zajištění vysoké rychlosti průtoku oleje (tj. turbulentní tok)

- Obtoková filtrace oleje (by-pass) po smontování celého systému bezprostředně před a v průběhu najíždění.

Podstatou této technologie je čistění všech vnitřních ploch mazacího systému vysokotlakouvodou s použitím vhodných trysek (odpovídající tlaku vody a průměru potrubí), doprovázené vysušením a nástřikem oleje na suchý povrch. Nakonec následuje proplachování systému s průběžnou filtrací oleje při účinné průtokové rychlosti a tlaku.

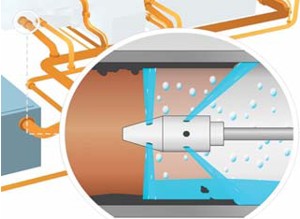

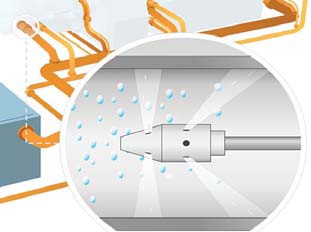

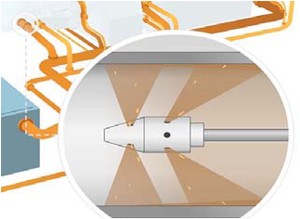

1. etapa – hydrodynamické čištění tlakovou vodou:

Vnitřní plochy jsou myté tlakovou vodou za účelem odstranění měkkých usazenin (produkty vzniklé stárnutím oleje, kaly, pryskyřice a asfalt) i tvrdých usazenin (koroze, svarová struska, zbytky nátěru).

Čistící proces je prováděn v několika krocích:

- Čistění tlakovou vodou (pracovní tlak 150 MPa) vnitřních stěn celého potrubí a dalších částí systému (mazacího, těsnícího, regulačního okruhu chladičů a nádrží) použitím vhodného vybavení (čerpadlo, hadice, trysky).

- Okamžité sušení očištěných ploch použitím filtrovaného stlačeného vzduchu

- Aplikace antikorozní ochrany nástřikem oleje na suchý povrch, než dojde k procesu proplachování Ochrana otevřených spojení proti druhotnému znečištění, než dojde k procesu proplachování.

Tato progresivní technologie je výhodná z hlediska minimální potřebné demontáže. Demontáž se týká pouze malého počtu součástí olejového systému (čerpadla, ventily a armatury, chladiče). Na konci této fáze je dosaženo vysokého stupně čistoty vnitřku olejového systému, díky odstranění nečistot ze všech vnitřních částí a jejich vyplavení odtékajícím proudem vody. Okamžité vysušení vyčištěných vnitřních ploch filtrovaným stlačeným vzduchem a aplikace ochranné olejové vrstvy chrání před druhotnou korozí olejového systému. Provedení vlastního procesu čištění vnitřních povrchů olejového systému vysokotlakým vodním paprskem bylo provedeno v rozsahu:

- potrubí mazacího oleje – přívodní i odpadní,

- potrubí regulačního oleje - přívodní i odpadní,

- potrubí těsnícího oleje – přívodní i odpadní,

- potrubí zvedacího oleje (přívod do čerpadla),

- chladiče těsnícího oleje,

- filtry mazacího i regulačního oleje,

- potrubí vypouštěcí v oblasti hlavní olejové nádrže,

- hlavní olejová nádrž.

Cílem bylo odstranění všech nečistot ve vnitřním povrchu olejového systému. Proud vody pod vysokým tlakem odstraní všechny nečistoty. Čištěny jsou všechny elementy potrubí i jiné vnitřní povrchy olejového systému (nádrže, stojany ložisek, demontované elementy atd.). Provádí se nástřikem vrstvy turbínového oleje pomocí elastické hadice s tryskou. Antikorozní ochrana je provedena novým turbínovým olejem (stejným jako provozní olej).

Vysokotlaké čerpadlo

Otryskání vodním paprskem vnitřních povrchů olejového systému

Sušení očištěného povrchu olejového systému stlačeným a filtrovaným vzduchem s požadovanými parametry

Zabezpečení vyčištěného povrchu olejového systému proti korozi na období mezi čištěním a olejovým proplachem

Zabezpečení otevřených konců vyčištěného potrubí fólií

Po vyčištění je povrch čistý a nevykazuje známky nečistot. Barva povrchu je šedá až bronzová (v závislosti od stupně pasivace povrchu po procesu výroby potrubí). Kontrola efektu čištění se provádí vizuálně nebo pomocí video-endoskopu. K čištění se používá čistá voda bez chemikálií a detergentů. Vodní paprsek uvolní nečistoty a zároveň je vyplavuje ven z potrubí. Všechna vytékající zaolejovaná voda se zachytává do odpadních kontejnerů a průběžně se likviduje.

2. etapa – proplachování mazacího systému plně filtrovaným olejem proudícím vysokou průtokovou rychlostí (turbulentní tok):

Jako druhá etapa, která plynule navazovala, byl olejový proplach, založený na použití externího filtračního agregátu s čerpadlem velkého průtoku s cílem zajistit turbulentní průtok oleje v potrubí a vypláchnout všechny uvolněné nečistoty z potrubí a celého systému po čištění vodou.

Záběr na znečištěné potrubí

Čistící tryska

Pohled na technologii při čištění

Nejdříve bylo třeba propojit celý olejový systém do jednoho okruhu pomocí pryžových hadic, rozdělovačů průtoku, kolen, přírub a armatur podle Ecolem navrženého a JE Dukovany schváleného projektu proplachu. Takto uzavřený olejový systém se proplachuje provozním turbínovým olejem (novou olejovou náplní) za použití plnoprůtokových absolutních filtrů (β3 > 1 000) s účinností 3 μm. Během proplachu se uzavírají a otevírají jednotlivé větve za účelem vzniku dynamických rázů s cílem co nejlépe systém propláchnout. V místech by-passů ložisek jsou umístěny kontrolní filtry, kde se průběžně odebírají vzorky a kontroluje čistota oleje pod mikroskopem.

Olejový systém se proplachuje do doby dosažení dohodnuté třídy čistoty oleje, kontrolovaných na několika místech olejového systému (např. mazací, regulační, těsnící olej). Před ukončením proplachu byl vzorek oleje zkontrolován a vyhodnocen za účasti zástupce pracovníka útvaru Péče o zařízení (správce) strojovny EDU a zástupce ŠKODA POWER, s.r.o.

Po kladném hodnocení byly ještě odebrány referenční vzorky oleje pro případ kontroly. Potom mohl být proplach ukončen a následovalo vypuštění oleje ze systému a demontáž provizních hadic. Zároveň probíhala následná zpětná montáž elementů, které nemohly být zamontované v systému při probíhajícím proplachu.

.jpg)

Vyčištěný povrch potrubí po vysušení

.jpg)

Olejový filtr před vyčištěním

Olejový filtr po vyčištění

Kontejnery na skladování zaolejované vody

3. etapa – obtokové filtrování oleje před a během uvedení systému do provozu:

Jako poslední fáze celé technologie čištění bylo provedeno boční dofiltrování oleje v době spuštění olejových čerpadel turbosoustrojí. V této fázi olej už protéká přes celý olejový systém včetně ložisek a regulace a je poháněn najížděcími čerpadly. Olej se filtruje přes boční filtrační agregát s cílem odstranit zbylé nečistoty, které mohly vniknout do potrubí během konečné montáže nebo zůstaly ve slepých prostorech ložisek nebo regulace. Klíčové výhody technologie ECOL:

- absence provádění časově náročné demontáže a montáže celého olejového systému,

- šetrné k životnímu prostředí (čištění pouze vodou),

- nevznikají nebezpečné chemické odpady,

- nepoužívá se dodatečný proplachovací olej,

- kratší v porovnání s ostatními metodami,

- nízké náklady na údržbu po provedení čištění,

- není třeba měnit potrubí za nové, případně nerezové,

- vysoká spolehlivost a provozuschopnost turbogenerátoru.

Tento servis, vykonaný firmou ECOL, garantuje následující:

- prodloužení období mezi opravami (perfektní stav ložisek a čepů spolu s elementy regulace - absence porýsovaných ploch, povrchů),

- zvýšení spolehlivosti a bezporuchovosti turbogenerátoru – plynulá a správná práce systému regulace (zvláště v době najíždění, odstavování, změny výkonu),

- výrazné snížení spotřeby filtrů (olejový systém je bez nečistot),

- zvýšená životnost oleje a jeho vlastností (minimální degradace oleje, odstranění katalyzátorů oxidace),

- možnost zahájení efektivní údržby pomocí komplexních analýz oleje (stav oleje, ložisek, procesu opotřebení).

Pohled na proplachový systém stejnosměrných olejových čerpadel

Proplach olejového hospodářství generátoru

Filtrační agregát s jemnými filtry

Kontrola čistoty oleje pod mikroskopem

Firma ECOL čistí touto technologií olejové systémy od roku 1993 v celém Polsku i v České republice (ČEZ Dětmarovice, ČEZ Temelín, Mittal Steel Ostrava, Biocel Paskov), Itálii, Německu, Bosně, Kosovu a Kuwaitu atd. Přesto byly oba projekty v EDU pro firmu ECOL novinkou, a to zejména vzhledem ke specifickému prostředí jaderné elektrárny a velmi krátkému času pro realizaci. Obě akce (2009 - 4. blok, 2010 - 3. blok) byly prováděny za stálé podpory a průběžné komunikace všech tří stran (ŠKODA POWER, s.r.o. EDU a ECOL Spolka z o.o). Celkově lze konstatovat, že obě akce čištění olejového systému proběhly i přes obtíže, způsobené prací cizinců ve střeženém prostoru jaderné elektrárny, bez problémů a bez ekologického narušení okolního prostředí.

Podrobnější informace o této technologii včetně referencí a rozsahu činností lze získat na www.ecol.com.pl/CZ.

Pozn: Tato část příspěvku byla zpracována s využitím podkladů od zástupce firmy ECOL Ing. Tomáše Klímy.

Závěr

Nový dodavatelský systém údržby zařízení v elektrárnách ČEZ na logickém celku Strojovna zabezpečuje firma ŠKODA POWER, s.r.o. Pro firmu, která vyvíjí, navrhuje, projektuje a dodává především parní turbíny, je komplexní údržba nová výzva. V rámci úseku Servis vznikl nový odbor Realizace komplexní údržby, který svou činnost vyvíjí v tuzemsku i v zahraničí. V rámci zahraničních kvizic uplatňuje svoje zkušenosti zejména v Lotyšsku (Riga). V tuzemsku zabezpečuje omplexní údržbu pro klasické i jaderné elektrárny ČEZ, a. s. Mimo ČEZ a. s. pak i pro firmu Dalkia elektrárně Třebovice. V souvislosti se vstupem nového partnera Doosan Power Systems a.s. do ŠKODA POWER s.r.o. vzrostl důraz na zabezpečování komplexní údržby elektráren. Cílem je poskytnout zákazníkovi komplexní servis i s využitím zkušeností výrobce.

Comprehensive safeguard of the maintenance of the machinery room in the Dukovany nuclear power plant

In this article, the author describes the preparation, implementation and evaluation of maintenance work, for planned, as well as incidental, maintenance in the Dukovany nuclear power plant. As the author mentions, comprehensive maintenance is a challenge for the company which mainly develops, designs and delivers steam turbines. A new department for the implementation of a comprehensive maintenance programme originated in the Service section, which is developing its activity in the domestic market, as well as abroad. Concrete examples show contributions and financial savings for the power plant operators. The author also deals with the issue of cleaning the oil systems of turbines and generators. Here the author takes the opportunity to describe the method of hydrodynamic cleaning and flushing using a turbulent stream of oil. From a selection of possibilities, the event was implemented by the firm ECOL Spolka z o.o. from Poland. This technology has been owned and protected by the Polish Patent Office since 2003 (patent No 119818). ECOL’s technology is environmentally safe because the cleaning medium used is clean water.

Комплексное обеспечение сервисным обслуживанием машинного отделения Атомной Электростанции Дукованы

Автор статьи описывает подготовку, проведение и оценку сервисного планового и внепланового обслуживания, проведённого на Атомной Электростанции Дукованы. Для развивающейся фирмы, которая разрабатывает, проектирует и поставляет, прежде всего, паровые турбины, комплексное обслуживание открывает новые возможности. В рамках отдела «Сервис» возник новый участок «Проведение комплексного сервисного обслуживания», который развивает свою деятельность как на внутреннем рынке, так и за рубежом. На конкретном примере демонстрируются выгоды и экономия финансов при эксплуатации электростанции. Автор в статье рассматривает и проблему чистки масляных систем турбин и генераторов. В связи с этим подробно описывает метод гидродинамической очистки обработку турбулентным потоком масла. Для этой цели была выбрана фирма ECOL Spolka z o.o. из Пльши. Именно она и провела очистку. Эта технология является собственностью и охраняется Польским Патентным управлением (регистрация 2003 г., патент № 119818). Технология фирмы ECOL Spolka является безопасной для окружающей среды, так как в качестве очищающего состава используется чистая вода.

Autor

Související články

- Mezinárodní konference ÚDRŽBA 2016 se blíží (27.9.2016)

- EDU+ a neviditelné proměny elektrárny Dukovany (19.2.2014)

- Anketa časopisu All for Power: Je údržba energetických zařízení efektivní? Dříve bývala více. (16.8.2013)

- Škoda Power zvýší výkon Temelína (7.12.2009)

- Škoda Power uspěla se svým řešením turbiny 120 MW pro projekt nové elektrárny Bolu Goynuk v Turecku (15.10.2009)

- Škoda Power vyhrála v Turecku (12.10.2009)

- Škoda Power se stává součástí mezinárodní skupiny Doosan (14.9.2009)