Snížení objemu emisí rtuti, emisí oxidů síry SOx a prachu

Rubrika: Klasické

Sjednocování limitů Evropské unie pro emise prachu, oxidů dusíku (NOx), oxidů síry (SOx) a rtuti ovlivňuje v současné době většinu investic do spalovacích zařízení velkých elektráren. Zpřísňování limitů bude pro spoustu těchto stávajících zařízení znamenat velké problémy. K efektivnímu využití kapitálu bude totiž nutné do stávajících elektráren a spalovacích jednotek integrovat nová a možná i inovativní zařízení. A to bude vyžadovat speciální analýzy a posudky.

Společnost ANDRITZ na základě svých zkušeností zjistila, že každý energetický celek, každé zařízení má určitý potenciál ke snižování oxidů dusíku a síry (SOx, NOx), emisí prachu a rtuti a to pomocí kombinace provozních úprav a přidání dalších omezujících zařízení. Vzhledem k omezeným finančním prostředkům je důležité podívat se na celý problém jako na celek a přijít s úspěšným, spolehlivým a nákladově efektivním řešením.

Komplexní přístup k problému snižování emisí rtuti

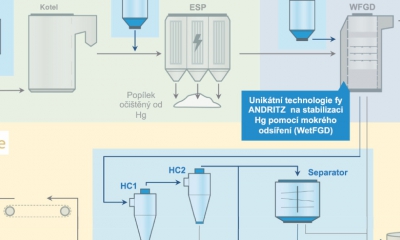

Emise rtuti představují pro životní prostředí velký problém kvůli toxicitě a dlouhé životnosti rtuti, která se hromadí ve vodních tocích. Aby byly splněny velmi přísné limity, zaměřila se společnost ANDRITZ na proces spalování jako celek a vzala do úvahy nejenom různé oxidační reakce, které probíhají v samotných spalinách, ale i zdroje a odpady, které vznikají během celého procesu čištění spalin. Přesné informace o hlavních faktorech, jež ovlivňují oxidaci rtuti, absorpci a pohlcování po výstupu z kotle, byly dány dohromady spolu se znalostmi o popílku, který se odstraňuje v elektrostatických odlučovačích (ESP), a informacemi o vznikajících vedlejších produktech jako je energosádrovec a odpadní voda.

Na základě těchto údajů, a hlavně na základě jejich správné interpretace, lze tok rtuti pomocí známých technologií ovlivnit, řídit a kontrolovat. Jednoduše řečeno, proces odstranění rtuti v průběhu čištění spalin a kouřových plynů tvoří tři hlavní procesní kroky (viz obrázek 1).

Pro každý z těchto hlavních procesních kroků umí společnost ANDRITZ vyvinout a vytvořit technické řešení nejvhodnější stávajícího zařízení a provozu.

Klíčovou oblastí firmy ANDRITZ s ohledem na svoje činnosti (viz obrázek 2) je proces oxidace na bázi bromu. Tato technologie, nabízená v oblasti energetiky výhradně společností ANDRITZ, představuje nákladově nejefektivnější řešení, které je v současné době na trhu i v případě použití jako pohlcovadla před ESP.

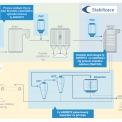

Nová nařízení EU navíc umožnily přehodnotit zavedené technologie. Společnost ANDRITZ má patentovanou speciální hydro-cyklónovou technologii, jejímž výsledkem je primární vysušení sádry v technologickém zařízení na mokrou vápencovou vypírku spalin. Stávající zařízení lze na základě této technologie jednoduše modernizovat a uzavřít tak chybějící část v cyklu.

Díky ucelenému pohledu na všechny procesy související s řízením a kontrolou rtuti (od oxidace přes stabilizaci až k separaci) mohla společnost ANDRITZ vytvořit k jednotlivým aplikacím specifické modely. Tyto modely jsou vytvořené z pohledu dlouhodobého využití, nikoli pouze pro momentální období. Modelování použití pak představuje základní nebo reálné vyhodnocení celkového procesu s ohledem na zbytkové emise vypouštěné do komínů, cílený přenos odpadu a udržitelnou bezpečnost provozu.

FGDplus

FGDplus je technologie na snížení emisí oxidů síry (SOx) a odstranění prachu vyvinutá a patentovaná společností ANDRITZ. Po několika letech výzkumu a vývoje a celkové optimalizace procesu byla první montáž této technologie zahájena v roce 2014 (viz tabulka na předchozí straně).

Během vývoje technologie FGDplus se velká pozornost věnovala vytvoření kvalitního systému, který by měl rovněž zabraňovat vytváření nánosů materiálu. Tyto vlastnosti byly velmi dobře prokázány ve všech hnědouhelných i černouhelných elektrárnách, kde byla daná technologie použita.

Ve všech instalacích provedených k dnešnímu dni byly komponenty FGDplus vyrobené z materiálu PPH, což umožňuje jednotkám spolehlivý provoz i při vstupní teplotě až 190 °C.

Vyšší provozní spolehlivost, v porovnání s ostatními technologiemi na regulaci znečištění ovzduší, funguje nejenom díky vlastnostem projektu, ale i rozložení a optimalizaci potrubí.

Následné práce na vývoji zahrnovaly zkoušení technologie FGDplus ve velkých pilotních průmyslových objektech (až 50 000 Am3/h), které umožnily inženýrům a technikům vytvořit přesnější projektové modely na základě úpravy všech vstupních parametrů podle skutečných provozních podmínek. Takový komplexní model je pak základem pro vytvoření detailního předpokladu účinnosti odstranění oxidů síry (SOx), poklesu tlaku i určení provozních parametrů ostatního příslušenství a zařízení.

Unikátní zpracování staví technologii FGDplus na jedinečnou úroveň. Provoz téměř bez jakýchkoli nánosů materiálu zejména při kritických provozních podmínkách je velkou výhodou. Dalším zásadním přínosem je úspora energie, snížení nákladů na údržbu a pouze minimální úpravy podle lokálních a místních podmínek.

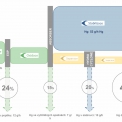

| REFERENCE | ||||

| Projekt | Kotel | Instalované jednotky |

Emise SO2 |

Emise prachu |

|

Niederaussem Block G |

660 MW | 1 x dia 18,5 m | 200 | < 7 |

|

Niederaussem Block H |

660 MW | 2 x dia 18,5 m | 200 | < 7 |

|

Taiyuan |

300 MW | 1 x dia 13,5 m | 50 | < 6 |

|

Nanjing |

120 MW | 3 x dia 8,4 m | 35 | < 5 |

|

Tušimice II |

200 MW | 2 x dia 14,5 m | 200 | < 20 |