Elektrárny

Elektrárny  Retrofit stávajícího odsíření v Elektrárně Opatovice, realizovaný Tenza, a.s.

Retrofit stávajícího odsíření v Elektrárně Opatovice, realizovaný Tenza, a.s.Retrofit stávajícího odsíření v Elektrárně Opatovice, realizovaný Tenza, a.s.

TENZA, a.s., uvedla v roce 2015 v Elektrárně Opatovice do trvalého provozu první ze dvou nových odsiřovacích linek, označenou OL4 a následně v roce 2016 druhou linku s označením OL3. Technologie je založena na mokré vápencové vypírce spalin v absorbéru a je dalším úspěšným projektem společnosti TENZA, a.s., v dlouhodobém programu odsiřování energetických zdrojů. Rovněž je i součástí řady projektů ekologizace zdrojů v České republice, spojených se zavedením Směrnice Evropského parlamentu a Rady 2010/75/EU, upravujících emisní limity pro průmyslové zdroje s platností od 1. ledna 2016.

POPIS TECHNOLOGIE ZDROJE

Historie Elektrárrny Opatovice, a.s., zkráceně EOP, začala výstavbou šesti uhelných bloků K1 až K6 už v roce 1956. V současnosti, kromě výroby elektrické energie, zajišťuje dodávky tepla především do aglomerace Pardubic, Hradce Králové a Chrudimi. Jedná se o významný energetický zdroj v tomto regionu. S nastupujícími požadavky na ekologizace zdrojů zde byly v roce 1998 uvedeny do provozu 2 linky mokrého odsíření spalin a v letech 2006 až 2007 byla tato technologie pro zvýšení účinnosti odsíření intenzifikována.

Základní informace o zdroji:

- Provozovatel: Elektrárny Opatovice, a.s.

- Celkový tepelný výkon EOP: 696 MWt

- Celkový elektrický výkon EOP: 363 MWe

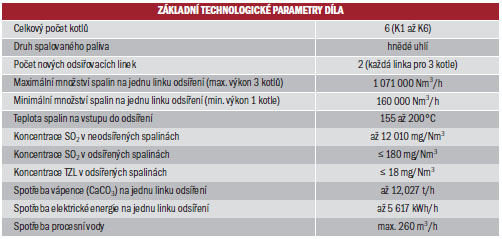

- Počet kotlů: 6 (označení K1 až K6)

- Výkon kotle: 250 t/h páry

- Spalované palivo: hnědé uhlí

ZÁKLADNÍ INFORMACE O PROJEKTU

S nástupem nových, přísnějších emisních limitů zahájila elektrárna přípravu komplexního ekologického programu, který sestával z následných etap:

- Retrofit kotlů K2, K3, K5, K6 a záměr budoucího trvalého odstavení kotlů K1 a K4.

- Výměna stávajících elektroodlučovačů za retrofitovanými kotli.

- Retrofit odsíření.

- Rekonstrukce společného komína.

Elektrárna vypsala výběrové řízení na retrofit odsíření ve dvou možných variantách. První pod názvem Retrofit 1 využívala stávající zařízení. Druhá varianta Retrofit 2 počítala s výstavbou dvou nových linek odsíření v uspořádání jedné linky (OL3) pro kotle K2 a K3 a druhé linky (OL4) pro kotle K5 a K6. Současně do doby předpokládaného odstavení musí zůstat připojeny i kotle K1 do první linky a K4 do druhé linky.

Elektrárna vypsala výběrové řízení na retrofit odsíření ve dvou možných variantách. První pod názvem Retrofit 1 využívala stávající zařízení. Druhá varianta Retrofit 2 počítala s výstavbou dvou nových linek odsíření v uspořádání jedné linky (OL3) pro kotle K2 a K3 a druhé linky (OL4) pro kotle K5 a K6. Současně do doby předpokládaného odstavení musí zůstat připojeny i kotle K1 do první linky a K4 do druhé linky.

Společnost TENZA podala nabídku na druhou variantu a ta byla zadavatelem vyhodnocena jako vítězná. Smlouva o dílo byla podepsána k 30. 9. 2013. Technologie odsíření je založena na procesu mokré vypírky spalin v absorbéru vápencovou suspenzí za vzniku vedlejšího produktu v podobě energosádrovce s potenciálem jeho komerčního využití. Vlastní vyčištěné spaliny jsou již odváděny do komína a uvolňovány do atmosféry.

Stejně jako u předchozích projektů čištění spalin spolupracovala TENZA s německou firmou HAMON Enviroserv, a to jak v části návrhu procesu, tak i v dodávkách klíčových komponent. Tento partner měl v rámci smluvního rozdělení aktivit významnou úlohu ve fázi vypracování a schvalování dokumentace Basic Design a následně v rámci realizace akce i zajištění dodávek vestaveb amíchadel do absorbérů, recirkulačních čerpadel a oxidačních dmychadel. Dokumentace stupně Basic Design byla zákazníkem schválena v dubnu 2014 a na to navázaly projekční práce na všeprofesní realizační dokumentaci. Rozhodující část projektů byla zpracována ve 3D modelu s následujícím vygenerováním odpovídající 2D dokumentace.

Paralelně zahájil realizační tým poptávková řízení na hlavní dodavatele. Některé realizační aktivity bylo nutné učinit již v době intenzivního projektování. Například vybudovat zařízení staveniště, provést přeložky vybraných inženýrských sítí a hlavně vyrobit a namontovat kouřovody nevyčištěných spalin od kotlů K4, K5 a K6 až k připojovacímu místu budoucí odsiřovací linky OL4.

Vlastní realizace díla byla zahájena ve druhé polovině roku stavebními činnostmi. Zakládání staveb v dané lokalitě povodí Labe nebylo jednoduché, což potvrdily i předchozí geologické průzkumy. Výsledkem byl enormní počet založených pilotů budoucích stavebních objektů. V některých místech, s ohledem na stávající provozované zařízení, především nadzemní horkovodní sítě, bylo nutné volit technologii mikropilotů. Klimatické podmínky v zimním období naštěstí umožnily nepřetržité stavební práce. Následovaly práce na základových betonových konstrukcích absorbérů, havarijní nádrže, energomostů, podpěr kouřovodů a samozřejmě i základů objektů hal. S výjimkou elektrorozvodny, společné pro obě linky, která je klasickým zděným stavebním objektem, jsou veškeré ostatní objekty v provedení z ocelových konstrukcí opláštěných sendvičovými panely. Konkrétně se jedná o haly recirkulačních čerpadel, haly procesních čerpadel a halu dmychadel oxidačního vzduchu.

Podle schváleného harmonogramu akce byla jako první zahájena výstavba odsiřovací linky OL4 včetně nezbytných společných objektů pro obě linky, což byly především rozvodna, nové energomosty, havarijní nádrž a část technologie odsiřovací linky OL3. Součástí dodávek byly i úpravy ve stávajících objektech, nezbytných pro provoz nové technologie. Jednalo se o objekty vápencového hospodářství a míchacího centra.

Stávající hospodářství skladování vápence ve dvou silech bylo využito s minimálními úpravami. Nová je technologie dopravy vápence ze sil do jímek vápencové suspenze, přípravy této suspenze a čerpadel a potrubí pro její dopravu k oběma absorbérům. Propojení tohoto objektu s novou technologií je součástí nového energomostu. Úpravami se tak podařilo navýšit kapacitu na požadovanou hodnotu spotřeby vápence 2 × 12 027 kg/h.

Sádrovcová suspenze z absorbéru je odtahovými čerpadly přečerpávána do provozních nádrží u stávajícího objektu míchacího centra. Následně je tato suspenze dopravována čerpadly na nové hydrocyklony jako předstupeň pro další odvodnění produktu na stávajících vakuových filtrech. Součástí dodávky byla čerpadla a potrubní systémy včetně zpětného přečerpávání přepadového filtrátu z hydrocyklonů zpět do absorbérů nebo do jímek vápencového hospodářství.

Propojení tohoto objektu s novou technologií je po stávajícím, dodatečně vyztuženém potrubním mostě. Navazující technologie zpracování a konečné úpravy produktu v míchacím centru je stávající a nebyla předmětem retrofitu.

V průběhu osmi měsíců roku 2015 proběhla kompletní montáž technologie OL4 zahrnující absorbér, kouřovody včetně jejich podpěr, posilovacího ventilátoru, energomostů a jejich osazení technologickým potrubím a kabeláží. Do nových provozních hal byla instalována čerpadla a další technologie. Současně musely být dokončeny společné objekty a technologie pro obě odsiřovací linky, tedy hala oxidačních dmychadel, havarijní nádrž a rozvodna. V říjnu 2015 byla odsiřovací linka OL4 uvedena do provozu s postupným ověřováním a seřizováním dosahovaných parametrů, přípravou a provedením garanční zkoušky „A“ a následně předběžně předána zhotoviteli dle vystaveného certifikátu PAC.

Souběžně s uváděním linky OL4 do provozu pokračovaly montážní práce na odsiřovací lince OL3 až do června 2016, kdy následoval obdobný sled činností a zkoušek při uvádění do provozu, zakončený vydáním certifikátu PAC v září 2016.

Montáže i následné uvádění do provozu nové technologie obou odsiřovacích linek měly svá limitující specifika spočívající v souběžném provozu stávajících odsiřovacích linek až do zprovoznění linek nových. Tomu předcházelo komplexní projektové zpracování jednotlivých fází přepojování včetně instalací provizorií. Práce komplikoval nový řídicí systém propojený se stávajícím i vymezení krátkých odstávek.

V současné době již celé dílo provozují Elektrárny Opatovice v režimu předběžného převzetí. Ke konečnému převzetí díla dojde až po smluvně definované době včetně provedení garančních zkoušek „B“ na obou linkách.

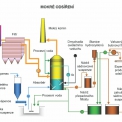

Popis procesu mokrého odsíření spalin

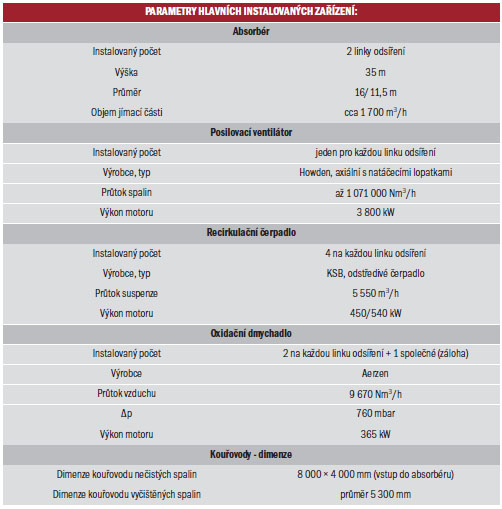

Mokré odsíření spalin v elektrárně Opatovice je založeno na principu vypírání plynného oxidu siřičitého (SO2) obsaženého ve spalinách vodní vápencovou suspenzí (CaCO3 + H2O) za vzniku dihydrátu síranu vápenatého (CaSO4.2H2O, energosádrovec). Tento proces probíhá ve dvou absorbérech, každý navržený pro zpracování spalin ze třech kotlů. Samotné vypírání SO2 zajišťují čtyři sprchovací úrovně, do kterých je čerpána suspenze pomocí čtyř recirkulačních čerpadel (4 x 5 550 m3/h). Ke krystalizaci na energosádrovec pak dochází v jímací části za kontinuální dodávky oxidačního vzduchu z instalovaných dmychadel (2 x 9 670 m3/h) a intenzivního míchání, které zajišťuje celkem šest míchadel ve dvou úrovních. Součástí absorbérů jsou také vícestupňové odlučovače kapek, které zajišťují redukci úletu kapiček z procesu vypírání spalin.

V rámci projektu „Retrofit stávajícího odsíření v elektrárně Opatovice“ je garantována účinnost odsíření až 98,5 % s výstupní koncentrací SO2 ≤ 180 mg/Nm3 a TZL ≤ 18 mg/Nm3.

Dále jsou odstraňovány také kyselé složky HCl a HF ze spalin, a to až na výstupní koncentrace HCl ≤ 50 mg/Nm3 a HF ≤ 10 mg/Nm3. Výstupní teplota spalin z absorbérů se pak pohybuje okolo 60°C.

Pro přípravu vápencové suspenze je používán jako sorbent mletý vápenec CaCO3, který je míchán s procesní vodou, popř. s přepadovým filtrátem z procesu odvodnění energosádrovce. Voda, popřípadě filtrát, se dávkuje v takovém poměru, aby bylo dosaženo hustoty vápencové suspenze přibližně 1 200 kg/m3. Dávkování vápencové suspenze do absorbéru má pak za následek zvyšování pH v absorbéru a tím zlepšení jeho odsiřovací schopnosti. Obvyklá hodnota pH vhodná pro správnou funkci odsiřovacího procesu se pohybuje v rozmezí 5,0 až 5,5 (při vysokých koncentracích SO2 až 6,0).

Z absorbéru je pak odtahována sádrovcová suspenze, která je odváděna na míchací centrum za účelem odvodnění. Tento proces probíhá ve dvou stupních. V prvním stupni dochází k částečnému odvodnění (na obsah vody přibližně 50 hm. %) ve stanicích hydrocyklonů. Zahuštěná sádrovcová suspenze je pak dále přiváděna do vakuových filtrů, ve kterých je dosaženo odvodnění až na max. obsah vody 15 hm. %. Takto odvodněná sádrovcová suspenze je následně odváděna jako suchý produkt procesu odsíření, popř. je ještě míchána s popílkem. Vratný přepadový filtrát se pak vrací zpátky do procesu odsíření a nahrazuje případné použití procesní vody.

Rozsah činností

Orozsahu montáže v době souběžné výstavby linek OL4 a OL3 v roce 2015 vypovídá i počet montážních pracovníků, který v některých dnech přesahoval 200 osob. S tím byla spojena i náročná činnost v oblasti kontroly a zajištění bezpečnosti práce na staveništi. Zajímavé mohou být i některé dílčí údaje, dávají představu o rozsahu prací: na stavbě bylo použito 2 400 m3 betonu, 2 450 tun oceli, nataženo 170 km kabelů.

Závěr

Technologie dodaná a zprovozněná společností TENZA, a.s., splňuje všechny smluvně garantované parametry a současně disponuje potenciálem pro budoucí možnou intenzifikaci ve vztahu k předpokládaným novým přísnějším emisním limitům.

Retrofit of the current desulphurization system in the Opatovice power plant, carried out by Tenza, Inc.

TENZA Inc. put the first of two new desulfurization lines at the Opatovice power plant, designated OL4, in permanent operation in 2015 (the second line OL3 in 2016). The technology is based on a wet limestone flue gas scrubber in the absorber and is another successful project of TENZA Inc., in the long-term program of the desulphurization of energy sources. It is likewise a part of a series of projects involving greening sources in the Czech Republic, associated with the introduction of European Parliament and Council Directive 2010/75/EU, treating emission limits for industrial sources that went into effect on 1 January 2016.