Elektrárny

Elektrárny  Biomass

Biomass  Korozní chování vybraných materiálů v kotlech spalujících biomasu

Korozní chování vybraných materiálů v kotlech spalujících biomasuKorozní chování vybraných materiálů v kotlech spalujících biomasu

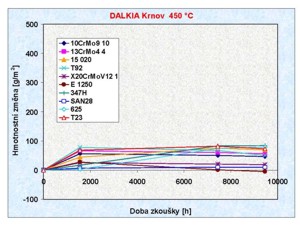

Dlouhodobé zkoušky nízkolegovaných ocelí a výšelegovaných ocelí a slitin v prostředí kotlů, spalujících biomasu. Zkušební teploty jsou od 450 do 640 °C, doba expozice až 17 520 hodin. Zkoušky dosud pokračují na čtyřech kotlích v České republice – Dalkia Krnov, Biocel Paskov, Mondi Packaging Štětí a TTS Třebíč a na jednom kotli Vaxjo Energi AB, Švédsko. V příspěvku jsou uvedeny dosažené výsledky z gravimetrického hodnocení vzorků u zkoušených materiálů, u vzorků z Biocel Paskov jsou i výsledky metalografického hodnocení. Zkoušky ukázaly značnou korozní degradaci vzorků z nízkolegovaných ocelí třídy 15, včetně vývojových modifikací T23 a T24. Výšelegované materiály dosáhly významně lepších výsledků. Při konstrukci nových kotlů na spalování biomasy (energetické rostliny, sláma) a při teplotách výstupní páry nad 500°C je třeba vzít tyto výsledky v úvahu.

Rostoucí požadavky na elektrickou energii jsou důvodem pro vývoj nových technologií, které patří mezi tzv. „čisté technologie“, případně technologie získávání energie z obnovitelných zdrojů (OEZ). Patří sem výroba el. energie ve větrných elektrárnách, solární energie, vodní energie a v neposlední řadě i spalování biomasy. Jsou konstruovány a stavěny kotle, kde se spaluje 100 % biomasy, velmi častá je i kombinace uhlí + biomasa.

Frekventovaný je i způsob přidávání části biomasy do uhelných kotlů s fluidní technologií. Spalování biomasy je podporováno i zákonem č. 180/2005 Sb. V naší republice by se podíl OEZ v roce 2010 měl zvýšit z dosavadních 4 % na 8 % z celkové výroby el. energie (v EU na

22,1 %), přičemž podíl biomasy činí 40 %. Biomasou se rozumí v podstatě všechny organické látky, které se mohou spalovat. Rozlišení na její jednotlivé typy však není u provozovatelů kotlů obecně známé, především s ohledem na agresivní složky spalin. Přehled je možno získat z normy ČSN P CEN/TS 14961.

Podle této normy se z biomasy vyrábí biopalivo, které se dále dělí na tuhé, kapalné a plynné palivo. V normě jsou uvedeny i údaje o dalších vlastnostech různých tuhých biopaliv:

obsah vody, obsah popela, výhřevnost, metody zjišťování jednotlivých prvků. S rostoucí poptávkou po biopalivu přecházejí jednotlivé elektrárenské (teplárenské) společnosti - ČEZ, Dalkia, TTS - ze spalování dřevních štěpků, pilin a dalších odpadů z dřevovýroby na spalování zemědělských produktů, jako slámy, otrub, sena, slupek apod. V porovnání s běžně zatím spalovanými dřevními štěpky se jedná o surovinu s vyšším podílem chloru a síry, což se projeví korozními problémy na teplosměnných plochách kotlů při vyšších teplotách i pod rosným bodem. Obdobná situace je i při spalování různých druhotných surovin a meziproduktů chemických výrob.

Řešením této problematiky může být použití kvalitnějších kovových materiálů, kdy podle jednotlivých typů paliv lze volit postup od výše legovaných martenzitických chromových ocelí, dále přes specielní žárupevné austenitické oceli až po niklové slitiny. Ekonomicky výhodnější se jeví použití vhodných ochranných povlaků, od kovových po povlaky keramické a organické v závislosti na prostředí a teplotě. Materiálový výzkum se této korozní problematice věnuje jak v rámci projektů 6. rámcového programu EU, tak i v databázovém programu Prewin, zaměřeném na spalování komunálního odpadu a posléze i biomasy. V České republice je tato problematika řešena v programu Tandem v projektu UJP Praha– FT-TA2/038.

METODIKA ZKOUŠEK

Volba zkoušených materiálů

Pro laboratorní zkoušky byly zvoleny kotlové oceli třídy 15, včetně vývojových modifikací oceli15313 (T22) značených T23 a T24. Dále byly zvoleny výšelegované martenzitické oceli P92 a X20CrMoV121, dvě oceli austenitické a dvě niklové slitiny – SAN28 a 625. Jejich chemické složení je v tab. 1. Podobný soubor materiálů je zkoušen i na výzkumném pracovišti fy Vattenfall a v Max Planck Institutu (MPI) Düsseldorf.

Podmínky zkoušek

Laboratorní zkoušky probíhaly v modelové atmosféře (odpovídá zkušebním atmosférám řešených evropských projektů) s obsahem podílu HCl i SO2 a pod syntetickou úsadou. Zvolené teploty 500 a 550 °C odpovídají teplotám vnějších povrchů přehřívákových trubek u námi sledovaných kotlů, spalujících biomasu. Další parametry zkoušek jsou patrny z tab. 2.

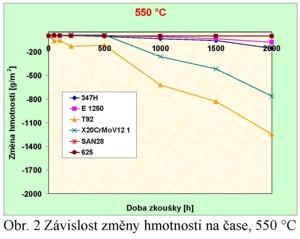

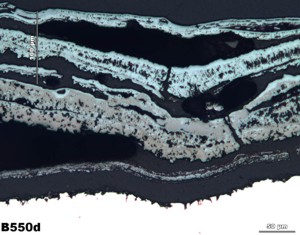

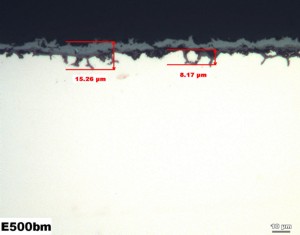

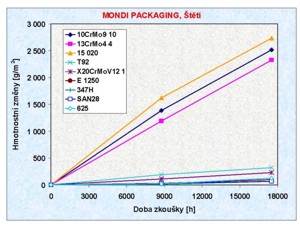

Ze zkoušených materiálů byly vyrobeny válečky průměru 8 mm a délky 16 mm, vloženy do keramických korundových lodiček a zasypány syntetickou úsadou. Sady vzorků jsou vloženy do plynotěsných pecí s programovatelnou regulací a zkoušeny požadovanou dobu. Hodnocení se provádí gravimetricky na citlivých vahách firmy Sartorius a po zvolené době zkoušení i metalograficky. V příspěvku uvádíme výsledky po době zkoušení 2000 hodin. Výsledky zkoušek pro teplotu 550 °C jsou na obr. 1 a 2. Na obr. 3 je metalografické hodnocení morfologie korozní vrstvy, je patrný její rozpad na několik podvrstev. Na obr. 4 je dokumentována korozní vrstva včetně penetrace do základního materiálu u austenitické oceli E 1250.

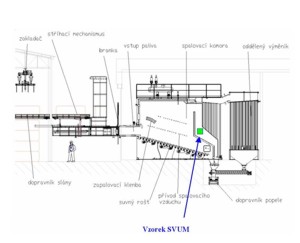

PROVOZNÍ ZKOUŠKY

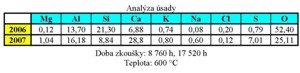

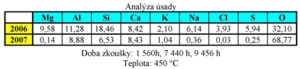

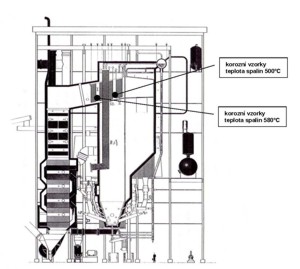

Provozní zkoušky probíhají na pěti kotlech, které spoluspalují různé typy biomasy. Zkušební materiály jsou shodné s tabulkou 1, ocel T23 se podařilo nainstalovat na dvou kotlích. V místech uložení vzorků byla termočlánkem Cr-CrAl změřena teplota spalin a při odstávkách bylo kontrolováno i složení úsad v místech uložení vzorků. Popis zkoušených kotlů, vstupní data pro naše zkoušky i zatím dosažené výsledky:

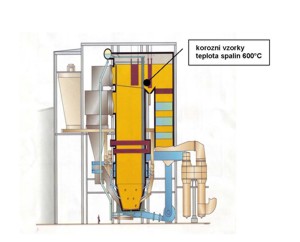

1. Firma: Mondi Packaging, Štětí, CZ

Výroba papíru a celulózy

Circumfluid - Foster Wheeler

Výkon: 220 t/h

Výstup páry: 535 °C/94 bar

Palivo: 50 % kůra + 50 % hnědé uhlí

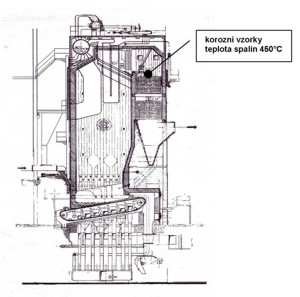

2. Firma: Dalkia, Krnov, CZ

Výroba tepla a elektřiny

Ignifluid - ČKD Dukla Praha

Výkon: 75 t/h

Výstupní pára: 445 °C/37,2 bar

Palivo: hnědé uhlí + 20 % otruby

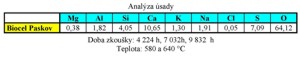

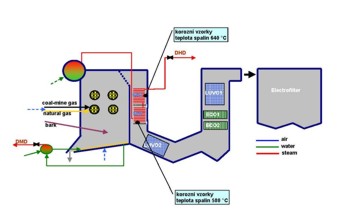

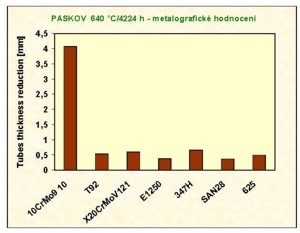

3. Firma: Biocel Paskov, CZ

Výroba papíru a celulózy

Roštový kotel

Výkon: 50 t/h

Výstupní pára: 486 °C/83 bar

Palivo: kůra (dřevěné piliny) + kůra ze skládky (včetně zeminy) + důlní plyn

.JPG)

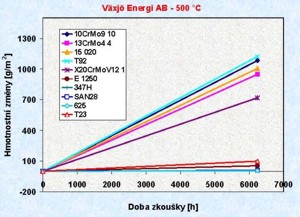

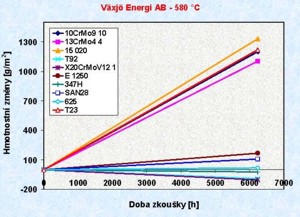

4. Firma: VÄXJÖ Energi AB

Kotel: Sandvik II

Výroba tepla a elektřiny

Circum fluid

Výkon: 90 t/h

Výstupní pára: 535 °C/100 bar

Palivo: dřevěné štěpky + rašelina

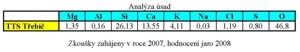

5. Firma: TTS Třebíč, CZ

Kotel: Vesko-S

Výkon: 4 MW

Palivo: 100 % obilní sláma

Teplota spalin v místě uložení vzorků

30 % výkon kotle - 410 °C

100 % výkon kotle - 690 °C

Závěry

1. Laboratorní i provozní zkoušky prokázaly značnou korozní rychlost všech zkoušených nízkolegovaných ocelí při teplotách nad 500 °C.

2. Provozní zkoušky v podstatě odpovídaly výsledkům laboratorních experimentů.

3. Metalografické posouzení korozních vrstev prokázalo u nízkolegovaných ocelí velmi nekvalitní vrstvu, často se rozpadající na několik podvrstev.

4. Spalování, resp. spoluspalování biomasy s vyšším obsahem chloru zvyšuje korozní napadení teplosměnných ploch a snižuje jejich životnost.

.JPG)

Obr. 3 - Degradace korozní vrstvy u oceli 15 121

Obr. 4 - Penetrace po hranicích zrn do ZM oceli E 1250

V příspěvku byly použity výsledky z řešení projektu Tandem FT-TA2/038 a NextGenBioWaste.

.JPG)

.JPG)

.JPG)