Aktuality

Aktuality  Zajímavosti

Zajímavosti  Výčet dalších významných investičních akcí v Plzeňské energetice a.s.

Výčet dalších významných investičních akcí v Plzeňské energetice a.s.Výčet dalších významných investičních akcí v Plzeňské energetice a.s.

Rubrika: Zajímavosti

Významné investiční akce Plzeňské energetiky a.s.:

MOTORGENERÁTORY

Plzeňská energetika a.s. je provozovatelem energetických zdrojů a dodavatelem elektrické energie se zaměřením na výrobu silové elektřiny a poskytování podpůrných služeb v rámci české přenosové soustavy – společnosti ČEPS, a.s.

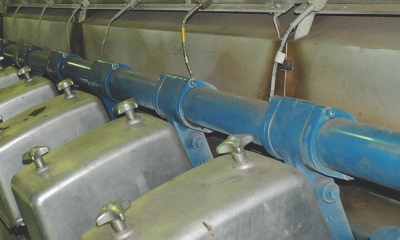

Pro rozšíření a větší variabilitu poskytovaných podpůrných služeb došlo k rozhodnutí o realizaci zdroje výroby elektrické energie dieselovými motory. Jednalo se o pořízení a uvedení do provozu tří kusů motorgenerátorů o celkovém elektrickém výkonu 21 MW.

S technologií motorgenerátorů o těchto výkonech nebyly v plzeňské energetice do té doby žádné zkušenosti. Po rozsáhlých přípravách, při kterých byly získávány informace od výrobců motorgenerátorů až po zpracování projekčních podkladů možných variant umístění nové technologie do stávajících stavebních objektů elektrárny, byla v listopadu 2009 uzavřena smlouva se společností Wärtsilä Finland Oy na dodávku a uvedení do provozu technologie výroby elektrické energie motorgenerátory a její distribuce do sítě 22 kV. Na dodávku stavební části pro tuto novou technologii byla uzavřena smlouva se společností Tenza, a.s.

Byl demontován kotel K6, v jehož prostoru byla plánovaná instalace motorgenerátorů. Náročnost při realizaci odpovídala složitosti instalované technologie a omezeními danými předem určenými prostory pro stavbu po bývalém kotli K6.

OBNOVA CHLADICÍCH ČERPADEL

Součástí investic se v plzeňské energetice postupem času staly i rekonstrukce chladicích čerpadel.

Rekonstrukce chladicích čerpadel TG9

Kondenzátor parní turbíny TG9 o jmenovitém výkonu 28 MW je chlazen věžní vodou, jejíž dodávku zajišťují velké a malé chladicí čerpadlo. Malé čerpadlo bylo koncipováno pro případný provoz pouze s jednou polovinou kondenzátoru, např. v topné sezóně při nízkém průtoku páry do kondenzace TG, případně jako čerpadlo záložní.

V rámci akce Rekonstrukce bloku K3 + TG9, která probíhala v devadesátých letech minulého století, bylo rozhodnuto, že tato čerpadla vyrobená v závodech ŠKODA a Sigma v roce 1950 zůstanou ponechána stávající. Byla tedy provozována při zajišťování obvyklé údržby až do roku 2011, dohromady tedy cca 60 let!

S ohledem na technický stav (nízká hydraulická účinnost cca 68 %) a (ne)dostupnost náhradních dílů bylo rozhodnuto o rekonstrukci velkého čerpadla s nominálním průtokem 5 000 m3/h, dopravní výškou 16 metrů a motorem výkonu 400 kW a nahrazeno novým čerpadlem s hydraulickou účinností 84 % ve jmenovitém bodě. Nový elektromotor o výkonu 315 kW byl dále doplněn frekvenčním měničem, který zajišťuje průtočné množství chladicí vody v rozsahu 2 500 až 5 000 m3/h s ohledem na proměnlivé zatížení kondenzace TG. Malé chladicí čerpadlo zůstalo ponecháno jako provozní záloha.

Předmět a rozsah díla

- Stavební úpravy základu pro nové soustrojí.

- Dodávka nového soustrojí (čerpadlo, motor a frekvenční měnič) a připojení na stávající trubní rozvody.

- Související úpravy v částech elektro, MaR a SKŘ.

Dodavatelé

- Projektant a generální dodavatel: Sigma Energoinženýring

- Výrobce chladicího čerpadla: Sigma

- Výrobce motoru a frekvenčního měniče: Siemens

- Stavební část: S-Profess

- Strojně-technologická logická část: Termonta

- Elektročást: EMG Energo

- Systém kontroly a řízení: invelt-elektro

Rekonstrukce chladicího čerpadla TG10

Stávající chladicí čerpadlo bylo původně navrženo pro provoz turbosoustrojí TG10 na jmenovité parametry a neuvažovalo se u něj s žádnou regulací. Při dnešním provozu TG10 v podpůrných službách je výtlak chladicího čerpadla z 95 % své provozní doby škrcen na polovinu jeho parametrů, přičemž příkon čerpadla je nezměněn.

Po letech provozu bylo toto čerpadlo již dožité a jeho údržba z důvodu zajišťování náhradních dílů problematická. Instalací nového čerpadla při zachování stejných parametrů došlo, vzhledem k jeho vyšší účinnosti, k podstatnému snížení příkonu elektromotoru proti stávajícímu řešení. Jedná se o snížení z 370kW u stávajícího elektromotoru na cca 306,8 kW u nového čerpadla.

Největší přínos je ale možnost regulace výkonu nového čerpadla. Regulací výkonu čerpadla na požadované parametry TG10 dojde ke snížení příkonu elektromotoru na hodnotu cca 128kW. Generálním dodavatelem díla a současně čerpadla byla KSB - PUMPY + ARMATURY s.r.o.

CENTRÁLNÍ VYSAVAČ

Stacionární vysavač slouží k vysávání popílku, hnědého uhlí a uhelného prachu v provozu plzeňské energetiky. Nachází se na podlaží + 0 m kotelny K3 a venkovní část technologie vysavače v prostoru mezi škvárovými jímkami. Trubní rozvody vysavače jsou instalovány na všech podlažích obou kotelen a ve vnitřních prostorách provozu zauhlování a odpopílkování. Výkon vysavače činí 2 100 m3/h a pracovní podtlak max. 0,8 bar.

Cílem investice bylo zajištění snadnějšího a efektivnějšího úklidu v prostorách obou kotelen a zauhlování. V případě provozu zauhlování se důkladnějším a častějším úklidem omezilo riziko vzniku požáru uhelného prachu.

Před touto investiční akcí (tj. před rokem 2009) byl zajištován úklid pomocí mobilního vysavače. Tato služba se objednávala cca jednou měsíčně. Navíc úklid jednou za měsíc v provozu zauhlování byl nedostatečný a vzhledem k rozlehlosti provozu nebyl ani tak moc efektivní. Přínosem investice bylo výrazné ušetření nákladů za úklid, zefektivnění činností a snížení rizik vzniku požáru. Dodavatel této technologie byla firma BPO, výrobcem zařízení je firma H+K Energosteel.

FREKVENČNÍ MĚNIČE PODAVAČŮ PALIVA KOTLE S POMOCNÝM DC ZDROJEM

Provoz uhelného kotle K1 byl závislý na spolehlivosti provozu podavačů paliva, které byly řízeny frekvenčními měniči. Při poruchách v síti VVN 110kV nebo VN 22kV a následných krátkodobých výpadcích, byl ovlivněn i provoz frekvenčních měničů těchto podavačů paliva a při jejich odstavení došlo k odstavení celého mlýnského okruhu a tím i kotle. Kotel má 4 mlýnské okruhy a 4 podavače paliva s motory 11kW, v provozu jsou současně 2 nebo 3 mlýnské okruhy kotle.

Bylo hledáno řešení, jak odstavení FM vlivem krátkodobých výpadků napětí 0,4kV do 2s předejít a tím zvýšit spolehlivost provozu uhelného kotle. Byl navržen pomocný stejnosměrný bateriový zdroj, který při krátkodobých výpadcích hlavního napájení překlene výpadek a umožní pokračovat podavačům po obnovení napětí v dalším provozu. Bateriový zdroj 500V je připojen na vyvedené meziobvody frekvenčních měničů. Frekvenční měniče byly dodány nové od firmy HITACHI s max. výkonem 15kW a instalovány do stávajících rozvaděčů na místo původních demontovaných FM. Baterie a nabíječ byly dodány včetně nového rozvaděče. Baterie má kapacitu 25Ah. Projektovou dokumentaci zpracovala firma Invelt energo, zhotovitelem byla firma Roman Mečl. Uvedení do provozu bylo v roce 2016.

NÁHRADA OLEJOPLYNOVÝCH HOŘÁKŮ KOTLŮ

Se zvyšujícími se nároky na poskytování podpůrných služeb a spolehlivost provozu kotlů při minimálních výkonech byla provedena modernizace stávajících zapalovacích a stabilizačních hořáků kotlů za nové moderní regulovatelné hořáky s novým řídicím systémem, jejichž realizací došlo ke zvýšení spolehlivosti kotlů při jejich provozu na minimální parametry (provoz s jedním mlýnským okruhem).

Předmětem projektu byla dodávka, instalace a zprovoznění dvou kusů plynových hořáků SAACKE DDZG o výkonu každý 15 MW pro zapalování, stabilizaci a odstavování stávajícího uhelného kotle K3, včetně příslušenství a úpravy rozvodu zemního plynu. Generálním dodavatelem hořáků pro kotel K1 byla spol. ALSTOM Power, s.r.o. Generálním dodavatelem hořáků pro kotel K3 byla firma Provyko s.r.o.

OPTIMALIZACE PROVOZU VODÁRNY RADČICE

Vodárna Radčice slouží jako zdroj upravené vody pro energetický zdroj spol. Plzeňská energetika a.s. a pro další odběratele v bývalém areálu ŠKODA. Provozovaná technologie byla poplatná době svého vzniku, cca polovina minulého století. Předmětem a cílem investiční akce byla modernizace čerpací stanice, automatizace procesu výroby a dodávky upravené vody, zlepšení kvalitativních parametrů upravené vody, eliminace hydraulických rázů v potrubních systémech upravené vody, zvýšení spolehlivosti dodávek upravené vody, snížení nákladů na provozní hmoty (chlorace). Realizace probíhala v prostorách stávající vodárny v Radčicích a na vodojemu Sylván patřící společnosti Plzeňská energetika a.s.

Předmět a rozsah díla

- Nová čerpadla s frekvenčně řízenými pohony (4 kusy).

- Úpravy potrubního systému na vodojemu (přechod z “bočního“ na “čelní“ provoz vodojemu).

- Úprava části MaR (výkonová regulace čerpadel, dálkové ovládání armatur vodojemu).

- Úprava stávající protirázové ochrany vodovodních řadů.

- Související úpravy stavební a elektro.

Na této investiční akci se podílely firmy Termonta a.s. (generální dodavatel), Vodohospodářský podnik a.s. (projektant) a KSB (výrobce čerpadel).

REKONSTRUKCE JÍMACÍHO OBJEKTU VODÁRNY RADČICE

Vodárna Radčice je zdroj užitkové technologické vody s kapacitou 240 až 290 l/s, získávané úpravou a akumulací z odběru povrchové vody z říčního toku řeky Mže pro potřebu plzeňské energetiky a dalších subjektů v areálu ŠKODA. Surová voda je jímána z řeky Mže a je vedena přes dvoukomorový břehový jímací objekt do podzemních usazovacích nádrží v objektu vodárny, tvořících současně akumulaci surové vody. Předmětem rekonstrukce byla kompletní oprava betonových částí jímacího objektu včetně výměny ocelových prvků technologie (stavidla) a obslužných lávek, včetně nátokové komory na vstupu jímacího objektu. Generálním dodavatelem díla byla DELTAFLOR, spol. s r.o.

VÝMĚNA CHLADIČŮ OLEJE TG10

Součástí olejového hospodářství TG10 je technologie chlazení turbínového oleje. Původní trubkové výměníky tepla již byly dožité. Jejich dalším provozem se zvyšovalo riziko poruchy teplosměnné části chladičů a úniku oleje do vodního hospodářství chladicí věže. Cílem byla výměna dožitých chladičů za nové deskové chladiče a tím dosáhnout zvýšené spolehlivosti provozu, zlepšení ekonomie provozu zvýšenou účinností nových deskových chladičů a snížení nákladů na údržbu. Výrobcem deskových chladičů je firma Alfa-Laval.

REKONSTRUKCE ROZVODEN VLASTNÍ SPOTŘEBY 6KV

Rozvodny vlastní spotřeby napájí elektrické rozvody kotlů, turbín a obslužných zařízení výrobního zdroje Plzeňská energetika a.s.

Rozvodny se nacházejí v hlavní budově ELÚ III, části rozvoden v několika patrech nad sebou. Cílů investice bylo několik.

- Odstranění tlakovzdušného ovládání odpojovačů a nahrazení ovládáním elektromotorickým a tím zrušení potřebných kompresorů a tlakových nádob.

- Nahrazení maloolejových vysokonapěťových vypínačů vypínači s vakuovými komorami.

- Rekonstrukce řídících skříní kobek.

- Nahrazení ovládání jednotlivých VN přístrojů z elektromechanických řídítek na elektrovelínu ovládáním z řídicího systému

- Výměna ochran.

Přínosem je moderní ovládání vysokonapěťových kobek přes řídící a ochranné terminály napojené po optických vláknech do řídicího systému MicroSCADA. Dodavateli projektů a montážních prací byly firmy PROFI EMG s.r.o., Invelt energo s.r.o., EGEM s.r.o. Dodavateli a výrobci technologie byly firmy ABB s.r.o., IVEP, a.s., BBR s.r.o. a další.

REKONSTRUKCE OSVĚTLENÍ K3

Osvětlení kotelny K3 bylo rekonstruováno z důvodu dožitého původního osvětlení instalovaného v roce 1995. Nové osvětlení bylo instalováno do všech podlaží kotelny K3, do rozvoden, přístrojových prostor a kabelových kanálů. Instalace osvětlení byla provedena i na elektrofiltru a střeše kotelny. Cílem byla úspora elektrické energie a hlavně úspora pracné údržby a výměny světelných zdrojů. Také se instalovalo nouzové a náhradní osvětlení napájené z baterií přes DC/AC střídač a ze stávajícího dieselagregátu. Rozsah instalovaného osvětlení byl následující:

- 297 kusů rtuťových výbojek 125 W,

- 165 kusů zářivek 2 × 36 W,

- nový centrální rozvaděč osvětlení pro kotelnu K3,

- třífázový střídač 25kVA pro napájení zálohovaného osvětlení (nouzové a náhradní osvětlení).

Zpracovatelem projektové dokumentace byla firma Invelt energo s.r.o. Dodavatelem montáže byla firma ZPA Industry a.s. Rekonstrukce byla provedena v roce 2012.

PROTIVÝBUCHOVÁ OPATŘENÍ NA KOTLI K3 – INSTALACE HRD SYSTÉMU

Původní ochrana třídičů uhelné mlýnice práškového granulačního kotle K3 o výkonu 170 tun páry/h byla realizována prostřednictvím pojistných membrán, které byly nevhodně umístěny na stávající obslužné plošině +5,4 metru. Nevhodné řešení ochrany třídičů zároveň způsobovalo nežádoucí odstavování kotle z provozu.

Z důvodu exploze mlýnského okruhu při uvádění kotle do provozu s následným požárem kabelové trasy vedoucí v blízkosti pojistných membrán byl přístup osob na tuto plošinu za provozu kotle z bezpečnostních důvodů zakázán. Cílem investiční akce bylo zpřístupnit obslužnou plošinu v prostoru třídičů k provádění údržby a oprav za provozu kotle. Dále v případě exploze odstavit pouze dotčený mlýnský okruh, nikoliv pak celý kotel. Dodavatelem technologie byla ostravská firma RSBP spol. s r.o.

Předmět a rozsah díla

- Odstranění pojistných membrán na třídičích.

- Instalace nového systému na potlačení výbuchu (HRD systém) na jednotlivých mlýnských okruzích kotle.

- Související úpravy elektro, MaR a SKŘ.

- Změna Dokumentace o ochraně před výbuchem (DOPV) podle NV č.406/2004 Sb.

REKONSTRUKCE ELEKTROODLUČOVAČE KOTLE K3

Cílem rekonstrukce bylo obnovení a vylepšení záchytných vlastností dvousekcového elektrostatického odlučovače kotle K3, který se vzhledem k provozu od roku 1994 pouze s běžnými opravami nacházel v kritickém stavu. Důvodem byly jak dožité VN zdroje, tak již značně poničené elektrody i oklepový systém.

Požadavkem na rekonstrukci bylo kompletní obnovení vnitřního systému elektrod a oklepů při zachování výsypek a skříní filtru, na kterých došlo pouze k jejich opravám. Dalším požadavkem byla výměna VN zdrojů za nové a jejich napojení na nové řídící skříně z roku 2014. Primárním požadavkem bylo garantování parametrů referenční výstupní koncentrace TZL o následujících hodnotách:

- Minimální výkon kotle 80 t/h – 300 mg/m3.

- Maximální výkon kotle 150 t/h – 2 000 mg/m3.

Výběrové řízení vyhrála firma ZVVZ-Enven Engineering, a. s., a stala se tak generálním dodavatelem. Subdodavatelem VN zdrojů byla firma ČKD Elektrotechnika a.s.

Největší problematikou celé akce byly omezené prostory Plzeňské energetiky, které způsobovaly problémy jak z hlediska skladování ND, odvážení demontovaných částí, tak s celkovou manipulací. Elektrofiltry K3 jsou navíc umístěny mezi elektrofiltry kotlů K1 a K4, tudíž jediných možným řešením bylo použití velkého jeřábu DEMAG TC 300, který byl schopen předat ND druhému jeřábu, který byl umístěn na konstrukci EO pro finální usazování dílů. Z důvodu potřebného dosahu velkého jeřábu bylo nutné jeho umístění co nejblíže filtračním jednotkám. Jedinou možnost poskytovala trasa vykládky zauhlování, což omezilo maximální možnou délku vykládaných souprav vagónů s uhlím na čtyři kusy po celou dobu rekonstrukce (20. 6. – 8. 8. 2016), která trvala měsíc a půl. Dále nebylo možné zablokováním tohoto prostoru provést výměnu drapákového jeřábu po generální opravě, neboť byl zamezen přístup i k drapákovému depu.

Samotná realizace probíhala bez větších potíží. Pro dodavatele se jednalo o známou technologii, neboť i původní filtry byly z výroby ZVVZ Milevsko. Nutné byly pouze úpravy střešní konstrukce z důvodu menších rozměrů a rozchodu pojezdových kol nových VN zdrojů.

Prokázání plnění garantovaných parametrů EO bylo ověřováno měřící skupinou z VŠBTU Ostrava, která prováděla garanční měření vstupní a výstupní koncentrace TZL ve spalinách. Filtr bez problémů obstál měření během vysokého výkonu (805,75 namísto garantovaných 2 000 mg/m3). U nízkého výkonu došlo k překročení garantovaných hodnot (564,50 mg/m3 namísto 300 mg/m3). Během měření při minimálním výkonu nebylo bohužel možné vzhledem k probíhajícím generálním opravám kotle K1 dosáhnout požadovaných parametrů výkonu kotle K3 a tudíž potřebné množství čištěných spalin, což je jedna z možných příčin zvýšené výstupní koncentrace.

Pracovníci velínu měli podezření na nějakou velkou netěsnost či prasklinu skříně po opravě, neboť ve spalinách prudce vzrostl kyslík. Příčinou byla nakonec obsluha, která na příkaz povolit zatuhlé šrouby krytek otvorů v kouřovodech pro garanční měření krytky úplně odstranila tři dny před samotným měřením.

PŘETRUBKOVÁNÍ KONDENZÁTORU TG8 + SYSTÉM KONTINUÁLNÍHO ČIŠTĚNÍ KONDENZÁTORU (KČK)

Kondenzátor parní turbíny TG8 o jmenovitém výkonu 28 MW je chlazen cirkulačně věžní vodou. Za dobu jeho provozu (cca 28 roků) došlo k vytvoření nerozpustného nánosu na vnitřním povrchu trubek (vodní kámen), který zhoršoval přestup tepla stěnou trubek, teplosměnná plocha byla zmenšená (zaslepení netěsných trubek).

Dodávka věžní vody byla zajišťována nevhodně navrženými chladicími čerpadly ve skladbě 2 × 50 %, s hydraulickou účinností kolem 55 % (poškozená oběžná kola vlivem silné kavitace). Důsledkem tohoto stavu byla vysoká vlastní spotřeba elektrické energie na čerpání a zhoršená tepelná účinnosti turbogenerátoru.

Cílem investice byla modernizace nevyhovujících částí kondenzace parní turbíny, zlepšení ekonomie provozu turbíny a snížení nákladů na údržbu.

Předmět a rozsah díla

- Výměna teplosměnné plochy (přetrubkování) kondenzátoru parní turbíny - Zůstal ponechán plášť kondenzátoru včetně vnitřní výztužné konstrukce, nově dodáno 5 076 ks trubek, průměr 20 × 1 mm, materiál CuZn28Sn1As (admiralitní mosaz) včetně příslušných trubkovnic opatřených ochranným nátěrem.

- Instalace automatického systému kontinuálního čištění kondenzátoru (KČK) pro zajištění čistoty vnitřního povrchu trubek teplosměnné plochy - Nový systém KČK zajišťuje trvalou cirkulaci čistících kuliček v počtu 250 ks skrze trubky kondenzátoru. Třením kuliček o vnitřní povrch trubky je pak zajištěn potřebný čistící efekt. Tento plně automatický systém nahradil každoroční zdlouhavé mechanické čištění (kartáčování) kombinované s chemickým případně vysokotlakým čištěním s úsporou nákladů na údržbu.

- Modernizace chladicího čerpadla osazeného frekvenčně řízeným pohonem - Do stávajícího stísněného prostoru bylo nově instalováno vertikální čerpadlo o výkonu 5 000 m3/h, dopravní výšce 18 metrů, s hydraulickou účinností 86,9 %. Druhé (stávající 50 % výkonu) čerpadlo zůstalo ponecháno jako provozní záloha. K novému elektromotoru o výkonu 400kW byl dále doplněn frekvenční měnič, který s ohledem na proměnný průtok do kondenzace TG8 zajišťuje proměnné množství chladicí vody v rozsahu 2 500 – 5 000 t/h.

- Související úpravy stavební, elektro, MaR a SKŘ.

Hlavní dodavatelé: Projektant a generální dodavatel: SES Bohemia Engineering a.s.

Výrobce chladicího čerpadla: KSB

Výrobce motoru afrekvenčního měniče: Siemens

Výrobce systému KČK: Taprogge

Montáž strojní technologie: Montsvar - Miroslav Loudát

Elektročást: ZPA Industry, a.s.

Úprava SKŘ: invelt-elektro spol. s r.o.