Provozní zkušenosti s opatřeními proti abrazi a erozi instalovaných na technologii v United Energy a.s.

Rubrika: Údržba

Příspěvek uvádí zkušenosti a výsledky provozních experimentů z aplikovaných opatření snižující vliv abraze a eroze ve vybraných technologických uzlech teplárny United Energy a.s. Zhodnocena jsou opatření použitá v mísících strojích, pneudopravních systémech a podobně. Hodnocení jsou podpořena provozním sledováním a vyhodnocením výsledků.

Úvod

Technologické zařízení provozované teplárny, spalující hnědé uhlí a zpracovávající tuhé zbytky po spálení, je vystaveno abrazivnímu a erozivnímu opotřebení. Uvedená skutečnost není neobvyklým zjištěním pro specialisty a odborníky, přesto neexistuje univerzálně aplikovatelné opatření, které by zásadně snížilo nebo úplně odstranilo úbytek materiálu v exponovaných uzlech technologie. Správné nebo optimální řešení by pak mělo být průnikem technických a ekonomických (cenových) ukazatelů řešení. Hledání optima pro zvolenou aplikaci generuje četné způsoby řešení na konstrukční nebo materiálové bázi. Podstata většiny řešení opatření se odvíjí od již osvědčených změn konstrukce nebo použití materiálů s vyšší abrazní resp. erozní odolností. Přenositelnost výsledků nebo opakovatelnost úspěšné aplikace je možná, ale vždy je nutné vést v patrnosti rozhodující podmínky úspěšného resp. optimálního nasazení. To znamená například:

- že použití speciálních keramických nástřiků může být z technického hlediska nejefektivnější, ale jejich cena a cena nezbytných technologických postupů nanesení může exponovat řešení mimo optimum

- že použití jednoduchého konstrukčního opatření tzv. duté kapsy na vnější straně oblouku potrubí pneudopravy, může být z nákladového hlediska velmi příznivé pro vápencový slín, ale obdobná aplikace na trase ložového popela vykáže násobně nižší technické parametry v podobě životnosti

- že použití jakýchkoliv pasivních řešení může být méně optimální, než aktivní potlačení příčin v případě, že to řešení umožňuje.

V rámci rozvojových činností na teplárně byly navrženy, konstrukčně zpracovány, vyrobeny nebo nakoupeny řešení, které byly nasazeny na vybraných exponovaných provozních uzlech. Typicky se jedná o potrubní úseky pneudoprav a mísiče. Poznatky z reálného provozu byly vyhodnoceny a jsou uvedeny dále v článku, včetně rozboru motivačních faktorů nasazení a základního ekonomického zhodnocení. Tento postup byl použit pro stanovení optimálních přístupů pro snížení údržbových nákladů, stejně tak jako podklad pro případné další investice.

Faktory ovlivňující erozní úbytek materiálu

Podle [1] je erozivní opotřebení (úbytek materiálu) trvale nežádoucí změna povrchu a rozměrů. Vzniká za vzájemného působení funkčního povrchu a opotřebovávajícího média. Projevuje se odstraňováním částic z opotřebovávaného povrchu mechanickými účinky popřípadě doprovázenými i jinými vlivy. Erozivní opotřebení je převážně vyvoláno:

- částicemi nesenými proudem kapaliny,

- částicemi nesenými proudem plynu,

- proudem kapaliny, kapek, páry nebo plynu.

Faktory, které jsou dominantní v rámci komplikovaného erozivního opotřebení:

- podmínky nárazu – úhel, dopadová rychlost atd.,

- charakteristika média a částic – velikost, tvar, teplota atd.,

- erodovaný materiál – pevnost, tvrdost, mikro/makro struktura atd.

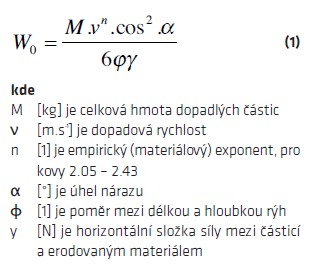

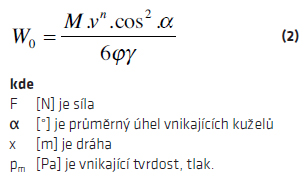

V rámci eroze lze rozlišit dva hlavní mechanismy účinku částic a to tzv. rýhovací a deformační. Deformační mechanismus se uplatňuje u nárazů blízkých 90° a rýhovací při vysokých dopadových rychlostech a nízkých uhlech nárazu. Teoretický popis úbytku W0 způsobený erozním rýhovacím mechanismem je podle [1]:

Abrazivní opotřebení podle [2] je opět nežádoucí změna povrchu a rozměrů. Vzniká vzájemným působením funkčních povrchů nebo povrchu a média a projevuje se rýhováním a tzv. mikrořezáním. Teoretický popis objemového úbytku W0 způsobeného abrazí je podle rovnice:

Dominantní faktory pro abrazivní opotřebení jsou:

- velikost, tvar a celistvost částic,

- podíl tvrdosti abrazivního materiálu a funkční plochy materiálu,

- přítlačná síla.

Opatření vůči abrazi

Na technologické zařízení mixérů mísící stanice stabilizátu bylo testováno a zkoušeno několik druhů opatření proti abrazi. Mísiče slouží pro výrobu tzv. stabilizátu což je produkt, který se složen z vody a tuhých zbytků po spalování ve fluidním kotli. Uplatnění produktu je v rámci rekultivačních nebo stavebních činností. Pozice nasazení opatření byla na exponovaných mísících lopatkách mísiče M3 s tím, že mísič je vybaven 11 lopatkami. Mísič je jednorotorový, průměr pracovního prostoru 1 600 mm, se sklopenými lopatkami. Pro testy byly vždy vybrány nejexponovanější části tj. koncové lopatky 9 – 10 – 11 tzn. u výstupního otvoru finálního vlhkého produktu na pás dopravní linky. Provedení a tvar nové lopatky je zobrazen na obr. č. 1. Funkční částí lopatky je hřeben, který je zároveň částí podléhající abrazi. Základní rozměry hřebenu jsou okótovány v obr. č. 1. Lopatky byly vybaveny následujícím abrazivním opatřením:

Varianta č. 1 – Tvrdonávar 3 - 4 mm – VAUTID 100 – aplikovaný tvrdonávar na S355J2+N

Varianta č. 2 – HARDOX 450

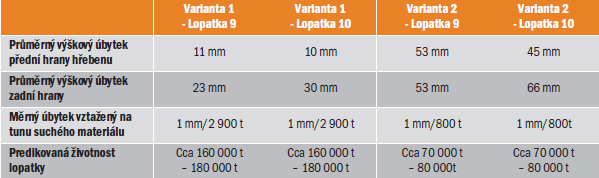

Tab. 1 – Přehled porovnávacích výsledků variant 1 a 2

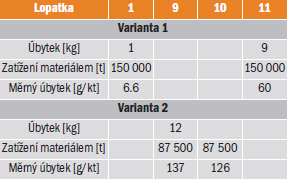

Tab. 2 – Hmotnostní úbytek při celkové počáteční váze lopatky 40 kg (váha hřebenu cca 19 kg)

Varianta č. 3 – Tvrdonávar 3 - 4 mm – VAUTID 143 – aplikovaný tvrdonávar na materiálu S355J2+N

Varianta č. 4 – OXY – NITRIDACE s hloubkou nitridační vrstvy 0,4 – 0,5 mm a plánovanou tvrdostí 600 – 700 HV. Skutečná dosažená tvrdost 430 HV (tj. cca 44 HRC a 409 HB). Nitridovaný materiál ocel 14 220. Současně byly testovány varianty č. 1 a 2 a varianty č. 3 a 4. Dále bylo upraveno konstrukční řešení lopatek tak, aby bylo možné nahradit pouze hřeben a zachovat nosník hřebenu. Test varianty č. 1 a 2 byl uvažován jako rozhodný pro stanovení přístupu zda v rámci abrazivních opatření cílit na tvrdost ochranné vrstvy (relativně tenké) nebo používat relativně tvrdé materiály po celém průřezu (výšce) hřebenu. Výsledky viz tab. č. 1 varianty č. 2 byly získány na 44 000 t suchého materiálu a výsledky varianty č. 1 byly získány na 110 000 t suchého materiálu.

Tab. 3 – Přehled porovnávacích výsledků variant 3 a 4

Tab. 4 – Přehled výsledků variant erozivních opatření

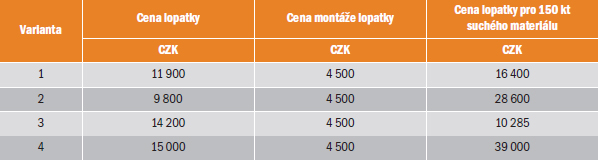

Tab. 5 – Přehled nákladů variant opatření proti abrazi

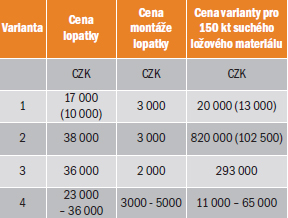

Tab. 6 – Přehled nákladů variant opatření proti erozi

Na základě změřených dat je zřejmé, že výrazně technicky efektivnější řešení je v případě varianty č. 1 tedy použití tvrdonávaru v tloušťce cca 3 – 4 mm. Tvrdonávar je deklarován tvrdostí vúrovni HRC 56 – 62 což odpovídá cca 577 – 688 HB, průměrná hodnota byla 60 HRC. Naproti tomu HARDOX 450 má tvrdost garantovanou v rozsahu 430 – 450 HB tj. cca 46 – 48 HRC. Lopatka varianty č. 1 a č. 2 je zobrazena ve svém konečném abrazivně opotřebovaném stádiu na obr. 2 a 3. tj. varianta 1 po zpracování cca 150 000 t suchého materiálu a varianta č. 2 po zpracování cca 87 500 tun suchého materiálu.

Výsledky tabulky č. 3 byly získány na základě zpracování 8 400t suchého materiálu. Výsledky vykazují vysoké navýšení abrazi odolnosti zejména pro řešení s tvrdonávarem tj. varianta č. 3. Zde je však nutné brát na zřetel relativně krátký porovnávací cyklus. Úbytek se v tomto případě nechová lineárně resp. z krátkodobého pohledu vykazuje hysterezi výsledků. Tato hystereze je způsobena výrazně nízkým úbytkem tvrdonávaru cca 1 mm/ 8 000 až 10 000 tun a následně zrychleným úbytkem podkladového materiálu cca 1 mm/500 tun. Obdobná hystereze je i v případě varianty č. 4 s tím, že po překonání nitridační nasycené oblasti dochází taktéž ke zrychlenému úbytku základního materiálu a tedy lze předpokládat, že konečná životnost nebude vyšší než v případě varianty č. 2. Výsledky budou korigovány v rámci dalších měření.

Opatření vůči erozi

Na technologii pneudoprav bylo testováno několik typů erozivních opatření. Pneudopravní potrubí je ve své trase z hlediska eroze exponované zejména v kolenech na dopravě ložového popele z fluidního lože. Erozní expozice kolen je způsobena zejména několika faktory:

- Ložový materiál vykazuje vysoké „brusné“ vlastnosti, ostrohranost, tvrdost a podobně.

- Ložový materiál i po zchlazení může dosahovat až 200°C s kterými vstupuje do pneudopravy.

- Ložový materiál vykazuje poměrně vysokou hrubost, cca 94 až 100% materiálu je zastoupeno v oblasti 0 – 10 mm, 0 – 6 % pak v oblasti 10 – 40 mm. Přítomnost rozměrů do 40 mm zvyšuje významně erozní zatížení komponent pneudopravy. Důvodem je dopravní rychlost (průtok) jež je nastaven na úroveň, která zajistí dopravitelnost uvedených rozměrů. Prakticky je tedy systém, resp. veškerá dopravovaná zrna, provozován s vysokou rychlostí. Rychlost zrna je hlavním faktorem ovlivňující erozní úbytek.

- Nejvíce zatížené části systému jsou koncová kolena tzv. stupaček, kdy pro překonání výškového rozdílu je ložový materiál dostatečně urychlován a následně přechází do horizontální dopravní polohy. Další zatíženou částí jsou kolena horizontální polohy na konci tras, kde dochází k vysokým rychlostem proudění.

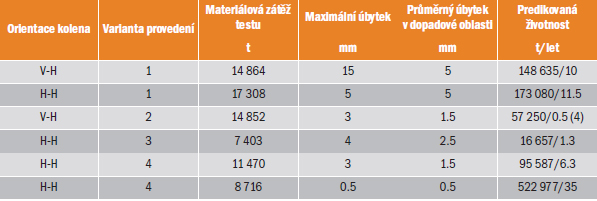

V rámci testování erozivních opatření byly nasazeny následující varianty:

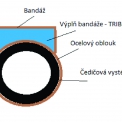

Varianta č. 1 – Sekundární bandáž použitých čedičových kolen (vyvinuto) viz obr. 4

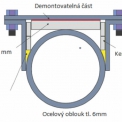

Varianta č. 2 – Vyměnitelná keramická dopadová plocha (vyvinuto) viz obr. 5

Varianta č. 3 – 114,3 × 8 ocelový, tlustostěnný oblouk 400 HB (nakoupený produkt).

Varianta č. 4 – EUCOR – souměrná mezikruhová výstelka po obvodu potrubí (nakoupený produkt).

U nasazených variant byly zjištěny výsledky uvedené v tabulce č. 4. Součástí tabulky je uvedení orientace kolena v rámci pneudopravy. První písmena v orientaci kolena znamená vstup druhé písmeno výstup po směru dopravy. V pak značí vertikální polohu a H značí horizontální polohu. Pro stanovení životnosti je uvažována roční zátěž 15 kt ložového materiálu. Nasazení testovaných variant bylo umístěno do nejexponovanějších pozic pneudoprav, zohledněna byla vždy i obdobnost instalace pro přímé porovnání a zajištění obdobných podmínek provozu.

Nejhůře z technického hodnocení vychází varianta č. 2, kde již po půl roce došlo k první netěsnosti. V tomto případě se ale jednalo spíše o chybu konstrukce řešení než omezené životnosti erozivního opatření. Netěsnost vznikla opakovaně na nechráněné vnitřní straně oblouku z důvodů odrazu částic po prvním dopadu na vnější stranu oblouku. Samotná životnost erodovaných keramických destiček se pohybuje na úrovni 4 roků. Taktéž, elegantní řešení varianty č. 3 (HARDOX) vychází s velice nízkou životností cca 1,3 roku. Zajímavostí je, že predikce životnosti se v tomto případě potvrdila s odchylkou cca 2 měsíců. Varianta č. 1 a varianta č. 4 vykazují velmi příznivé výsledky. Výpočtová životnost 35 let u varianty č. 4 lze hodnotit jako nadhodnocenou cca o 30 % z důvodu nízké doby testu, přesto jsou výsledné hodnoty velmi zajímavé. Vyvinuté řešení Varianty č. 1 taktéž poskytuje akceptovatelné životnosti v oblasti 10 let a je zejména zajímavé jako alternativa dožívajících čedičových kolen.

Ekonomie opatření

Abrazivní opatření vykazují dvě rozhodující nákladové složky. První je cena lopatek a druhá je montáž lopatek. Přehled je uveden v tabulce č 5. Nejlepší technické řešení dle tabulky č. 5 vychází i jako nejlepší ekonomické. Výsledná cena 10 285 CZK je cena měrná pro 150 kt suchého materiálu, ve skutečnosti cena první instalace bude 18 700 CZK.

Erozivní opatření vykazuje taktéž dvě rozhodující nákladové položky. Cena opatření a montáž na pozici. Přehled je uveden v tabulce č. 6. Pro erozivní opatření je jednoznačný výsledek ekonomie v oblasti nejhoršího technického řešení, tedy varianta č. 2 a varianta č. 3. Jednoznačně nejlepší technické řešení s ohledem na ekonomii není stanoveno. Nejvýhodnější ekonomicko/technický ukazatel je na variantě č. 4, kde je zjištěn významně nízký úbytek materiálu a oblouk 90° je tvořen jedním kusem. Prakticky ve stejné ekonomicko technické úrovni se ale pohybuje i řešení varianty č. 1. Varianta č. 1 pak vykazuje ještě potenciál snížení vstupní ceny na úroveň uvedenou v závorce. Varianta č. 1 a varianta č. 4 vykazují významně výhodnější ekonomicko/technický ukazatel v porovnání s variantou č. 2 a 3. Návratnost varianty č. 1 nebo 4 se pohybuje v úrovni 2 – 3 měsíců oproti nulovému stavu.

Závěr

V rámci hledání optimálního řešení opatření proti abrazi a erozi byly na technologii teplárny nasazeny a sledovány v rámci běžného provozu typová řešení. Pro daná řešení byly monitorovány provozní a zatěžující parametry a na základě získaných výsledků byly uskutečněny predikce životností. Z hlediska abrazivní odolnosti v mísících a rotačních strojích se jako výhodné ukazuje využití tvrdonávarů. Z hlediska erozivních vlastností v systémech pneudoprav je výhodné použití EUCORových segmentů nebo znovu opětovné využití použitých čedičových kolen se sekundární cementovou bandáží. V rámci vývoje byly získány cenné zkušenosti a výsledky z přímého provozního nasazení.

Literatura

[1] Suchánek, J.: Erozivní opotřebení materiálů. Místo vydání: České vysoké učení technické v Praze, 2014.

[2] Famfulík, J., Míková, J., Krzyžanek, R.: Teorie údržby. Místo vydání: Vysoká škola báňská - Technická univerzita, 2007

THE EXPERIENCES WITH INSTALED ABRASION AND EROSION PROTECTIONS IN TECHNOLOGY EQUIPMENT IN POWER PLANT UNITED ENERGY A.S.

The paper collected experiences and results from real operation tests. It was tested abrasion and erosion protections in appointed technological points of power plant United Energy. It is discussed the protections in mixing machines, pneumatic conveying etc.