Elektrárny

Elektrárny  Uhelné

Uhelné  Kde běžně používaná řešení končí, tam my často začínáme: doprava paliva do spalovacích procesů kotlů – nová zařízení, prototypy

Kde běžně používaná řešení končí, tam my často začínáme: doprava paliva do spalovacích procesů kotlů – nová zařízení, prototypyKde běžně používaná řešení končí, tam my často začínáme: doprava paliva do spalovacích procesů kotlů – nová zařízení, prototypy

Rubrika: Uhelné

Za posledních několik let naše firma TESPO engineering s.r.o. vstoupila ve známost tím, že navrhujeme našim zákazníkům netradiční řešení různých problémů v energetice a nejenom v tomto oboru. Kde standardní a běžně používaná řešení nestačí nebo představují značnou investici, tam my často teprve začínáme. Soustřeďujeme se především na řešení problémů dopravy a dávkování paliva a jiných materiálů v elektrárnách, teplárnách a spalovnách komunálních odpadů. Zůstáváme ale také samozřejmě věrni i našemu tradičnímu oboru – pohonné technice, měničům frekvence. Rád bych zde stručně vzpomenul na aplikace nově vyvinutých strojů či zásadně upravených stávajících zařízení, které jsme v předcházejících létech vymysleli, vyrobili, nainstalovali a uvedli do provozu.

ŘETĚZOVÉ PODAVAČE PALIVA (REDLERY) KONSTRUKČNĚ VYŘEŠENÉ PRO DOPRAVU VELMI LEPIVÉHO PALIVA S VYSOKOU VNITŘNÍ VLHKOSTÍ

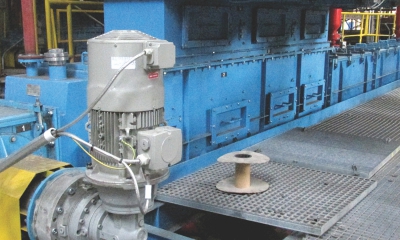

V roce 2013 až 2014 jsme pro Elektrárnu Opatovice a.s. provedli zásadní rekonstrukci vnitřních částí řetězových dopravníků pro dávkování paliva do mlýnských okruhů kotlů K1 až K6. Jednalo se o zásadní změny v provedení dopravních hrabel a také vedení dopravního řetězu. Tato opatření měla zamezit nalepování paliva na dno redlerů, které časem způsobilo jejich znefunkčnění a odstavení z provozu. Byl proveden návrh nových hrabel dopravního řetězu, změna systému vodících a přítlačných lišt

řetězu, úpravy některých dalších částí redlerů souvisejících s dopravou paliva a jeho značnou lepivostí. Byla také instalována nová moderní pohonná jednotka, umožňující širší rozsah regulace množství dodávaného paliva a zajišťující spolehlivou mechanickou ochranu. Podrobnější popis je uveden v části „Reference“ na našich www stránkách.

Všechny tyto zkušenosti, které jsme v Elektrárně Opatovice a.s. získali, využíváme a aplikujeme v nových řetězových dopravnících, které vyrábíme a dodáváme.

SYSTÉM PRO OMEZENÍ KLENBOVÁNÍ DŘEVNÍ ŠTĚPKY VE STANDARDNÍM ZÁSOBNÍKU UHLÍ V ELEKTRÁRNĚ HODONÍN

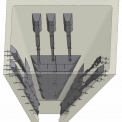

Toto zařízení je prototyp, vyvinutý „na míru“ pro potřeby ČEZ a.s. Elektrárna Hodonín (instalace a uvedení do provozu 7/2016). Podrobný popis vyšel v čísle 1/2017 časopisu All for Power, proto jen stručné připomenutí účelu a funkce stroje.

Evropská podpora zelených energií a výkupní cena elektrické energie v posledních letech přispěla ke snahám řešit spalování dřevní štěpky i ve fluidním kotli FK1 určeném pro spalování uhlí. Dřevní štěpka se ze skládky dopravuje do původních zásobníků paliva. V těchto zásobnících projektovaných na uhlí však nastal problém s klenbováním štěpky, jejíž kvalita nebyla navíc vždy stejná.

Počátek klenby se zpravidla vytváří ve spodních částech zásobníků v koutech šikmých stěn. Od těchto míst potom klenba materiálu narůstá směrem nahoru a dosáhne i k čistě svislým stěnám zásobníku. Pro odstranění klenbovaní nefungují klasické metody jako u uhlí. Např. vzduchové dělo nerozruší celou klenbu dřevní štěpky, pouze v ní prostřelí malý otvor. Firma Tespo engineering navrhla funkční systém pro omezení klenbování dřevní štěpky ve stávajících zásobnících na uhlí.

Jedná se o systém proti klenbování dřevní štěpky nazvaný - RH3. Obsahuje celkem tři rozrušovací hrabla. Dvě hrabla jsou zavěšena na dvou hydraulických válcích (užší šikmé stěny zásobníku) a třetí, největší hrablo, je zavěšené na třech hydraulických válcích (nejširší stěna zásobníku). Rozrušovací hrabla jsou usazena na vodící kluzné lišty kotvené závitovými tyčemi přes stěnu zásobníku. Rozrušovací desky, kryty válců, vodící kluzné lišty jsou vyrobeny z materiálu Hardox. Rozrušovací hrabla jsou tvarově a konstrukčně upravena tak, že pohybem směrem dolů tlačí materiál směrem k výsypu. Hydraulický agregát napájí hydraulické písty olejem a systém řízení, prostřednictvím elektromagnetických ventilů, řídí práci hydraulických pístů a tedy posuv nahoru a dolů jednotlivých rozrušovacích hrabel.

Úprava FK1 nyní umožňuje celoroční výhodnější využití provozu kotle při spalování biomasy a přispívá k dalšímu provozování výroby elektrické energie a tepla v Elektrárně Hodonín za ekonomicky přijatelných podmínek. Ve srovnání s dodávkou nových provozních zásobníků paliva pro dřevní štěpku (jako na kotli FK2) představuje toto zařízení jen zlomek investice.

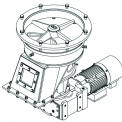

ROTAČNÍ KOMŮRKOVÉ PODAVAČE UHELNÉHO PRÁŠKU TYP RKP 500

V letošním roce (2017) jsme pro našeho zákazníka vylepšili konstrukční provedení rotačního komůrkového podavače uhelného prášku. Původní stroje byly poruchové (zadírání atd.). Příčinou těchto poruch mohly být mimo jiné i nepřesnosti v předepsaném výrobním procesu skříně a dalších částí podavače a také zřejmě způsob uložení některých komponent stroje. Navrhli jsme změny, které byly odsouhlaseny a vyrobili jsme první čtyři kusy těchto strojů – pro nás opět prototyp. Rotační komůrkový podavač RKP 500 je nainstalován mezi zásobníkem uhelného prášku a hořáky. Je určen pro dopravu uhelného prášku od zásobníku uhelného prášku do hořáků, výkon 0,8 až 5t/h. Je zařazen do ostatní technologie mlýnského okruhu kotle K3 Teplárny Karviná a je ovládán a řízen centrálně z velína spolu s ostatními zařízeními mlýnského okruhu. Je konstruován tak, aby provozně zajišťoval následující dvě funkce:

- Dávkování uhelného prášku (paliva) do potrubí k práškovému hořáku.

- Oddělení práškovodu od zásobníku prášku z hlediska nepřenesení možného výbuchu.

Dávkování paliva do hořáku

RKP 500 sestává ze dvou komůrek, které jsou vzájemně odděleny tzv. pevnými talíři s propustí. Rotačními unášeči je uhelný prášek posouván po jednotlivých talířích k jejich výpusti až k výstupnímu otvoru RKP 500. Regulace množství přepravovaného uhelného prášku může být provedena změnou otáček rotačních unášečů, např. použitím měniče frekvence.

Oddělení prostoru zásobníku uhelného prášku a prostoru hořáku

RKP 500 také slouží k oddělení prostor zásobníku uhelného prášku a potrubí práškového hořáku. V obou těchto prostorách může dojít, při splnění inicializačních podmínek, k výbuchu uhelného prášku. RKP 500 je konstruován tak, že mezery mezi pevnými a rotačními částmi stroje jsou menší jak 0,90 mm. Tím je zaručeno, že případný vzniklý výbuch neprojde přes RKP 500 ze vstupní strany na výstupní stranu a naopak - certifikace shody č. FTZÚ 17 ATEX 0012X.

Vnitřní konstrukce rotačního komůrkového podavače typu RKP 500 zajišťuje dostatečnou úroveň ochrany proti vzniku iniciačních zdrojů, a to i v případě výjimečných poruch (zóna 20 uvnitř). Vnější prostředí je stanoveno jako zóna bez nebezpečí výbuchu.

RKP 500 s výrobním číslem RKP 500 - 001 byl podroben výbuchovým zkouškám dle požadavků normy ČSN EN 15089:2009. Výbuchové zkoušky provedl a Certifikát shody č. FTZÚ 17 ATEX 0012X vydal FTZÚ Ostrava – Radvanice.

NOVÁ TECHNOLOGIE PODÁVÁNÍ PALIVA DO ROŠTOVÝCH KOTLŮ KONSTRUOVANÁ „NA MÍRU“ PRO ČEZ, TEPLÁRNA TRMICE A.S.:

Roštový kotel K101 a K104 teplárny Trmice byl vybaven dvěma samostatnými regulovatelnými rošty. Dávkování paliva na každý rošt zajišťovala skupina tří tzv. podávacích lopat se společným pohonem. Do spalovacího prostoru bylo tedy dávkováno palivo šesti lopatami, které byly rozmístěny po celé šíři kotle. Pohyb od pohonu k jednotlivým lopatám byl rozveden pomocí mechanické klikové hřídele, uložené ve třech ložiscích. Při požadavku na zvýšení, či snížení množství paliva docházelo ke změně v celé polovině spalovacího prostoru kotle. Nebylo tedy možné dostat spalovací proces do požadovaného optima. Tento složitý mechanismus byl navíc značně poruchový.

Pokusili jsme se vymyslet, navrhnout, vyrobit a nainstalovat nový mechanismus dávkování paliva do roštového kotle, který by měl odstranit nectnosti a problémy mechanismu původního. Výhody nového mechanismu jsou v první řadě rovnoměrné podávání paliva do kotle v čase s preciznější regulací a podstatně vyšší provozní spolehlivost. Značnou výhodou je také to, že při poruše některé z částí mechanismu nemusí dojít nutně k odstavení celého kotle. Jedná se o jistou obdobu deskového podavače. V našem případě je po celé šířce spalovací komory kotle instalováno šest nezávislých deskových podavačů. Deskový podavač se pomalu zasouvá do kotle a stejnou rychlostí se vysouvá. Tak vyhrnuje palivo ze šikmé svodky paliva a pomalu jej dopravuje do spalovacího prostoru roštového kotle na přední část roštu. Do palovacího prostoru se tedy dopravuje poměrně rovnoměrné a definované množství paliva. Deskové podavače jsou utěsněny tak, aby do prostoru pojezdových drah nepropadávalo palivo, což by znamenalo zvýšené odpory vlivem utemování paliva mezi jednotlivými pojezdovými dráhami – problémy s mechanikou.

Instalace proběhla v roce 2011 s 2012. Běžná údržba představuje minimální náklady. V roce 2016, tedy po 5 letech provozu proběhla první větší generální oprava.

ZÁVĚR

V naší firmě TESPO engineering s.r.o. pracuje tým kreativních techniků, kteří se baví vymýšlením nových a netradičních řešení nejrůznějších problémů především v energetice a spalovnách komunálních odpadů. Pokud jste naladěni podobným směrem, jsme k dispozici. Společně můžeme vymýšlet zajímavá technická řešení, která mohou přinést překvapivé výsledky.

Where common solutions fail we begin: transportation of fuels for boiler combustion processes – new equipment and prototypes

Over several recent years, TESPO engineering s.r.o. became well known for the design of non-traditional solutions for our customers in the energy sector, as well as other sectors. We begin our work where common solutions fail or represent a significant investment. Our primary focus lies on solutions related to the transportation and dosing of fuel and other materials in power plants, heating plants and municipal waste incinerators. But we continue to do business in our traditional field, i.e., in drive technology and frequency converters, too: we have recently designed, manufactured, installed, and launched into operation new machines, and significantly modified the functionalities of existing machines and equipment.