Aplikační omezení žáropevné oceli P92

Rubrika: Technologie, materiály

Snaha o zvyšování životnosti a efektivity energetických celků klade vysoké nároky na zvolené materiály, především z hlediska jejich dlouhodobých vlastností. Mezi takovéto materiály patří i 9% chromová ocel s označením P92. Cílem tohoto příspěvku je poukázat na její aplikační omezení především s ohledem na nadkritické parametry energetických celků a také na

omezení způsobená konstrukčními částmi, jako jsou svarové spoje a místa se změnou tvaru (ohyby). Důraz je pak kladen na dosavadní získané výsledky creepových a mechanických vlastností oceli P92 jakožto základního materiálu, homogenního svarového spoje a materiálu po ohybu.

Úvod

Jako součást posuzování relativně nových ocelí, jednou z nich je i námi hodnocená ocel P92, byl zvolen postup, který vycházel z očekávaného aplikačního uplatnění v energetice. V ČR již probíhá nebo se připravuje výstavba bloků o nadkritických parametrech. Porovnáním parametrů v zahraničí již postavených bloků je možné poměrně přesně stanovit požadavky na jednotlivé části. Oceli P92 a podobné nalézají uplatnění zejména u vysokoenergetických potrubních systémů.

Pokud budeme uvažovat použití na potrubí admisní páry z kotle k VT dílu turbíny, mluvíme o bloku o výkonu okolo 600 MWel (opět vycházíme z již budovaných nebo postavených bloků v Evropě provozovaných převážně v kondenzačním provozu), bude se jednat o zhruba půl kilometru dlouhý potrubní systém o průměru okolo 500 mm, který by měl pracovat při jmenovité teplotě páry 600 °C a přetlaku cca 30 MPa.

Pro jeden blok se tak jedná o zhruba 450 až 500 tun materiálu. Střední doba užitečného života bloku (podle ČSN EN 45510-1) by měla být minimálně 40 let, což představuje pro potrubí admisní páry, coby extrémně zatížené zařízení jedné z hlavních částí bloku (podle čl. 3.3.6 ČSN EN 45510-1), dobu 2,5.105 provozních hodin. Pro celkovou životnost jsou stanoveny i počty studených, teplých a horkých startů. Z uvedené velikosti potrubních systémů tedy plyne nutnost zvládnutí svařování a následného tepelného zpracování po svařování na stavbě. Navíc tvarová náročnost potrubního systému vyžaduje bezpečné zvládnutí postupů výroby ohybů a kolen a získání znalostí o dopadu reálných technologických postupů nejen na výslednou geometrii, ale zejména na dlouhodobé vlastnosti materiálu, neboť materiál v ohybech projde (při uvažovaných rozměrech) vysokým stupněm plastizace.

Výchozí stav oceli P92

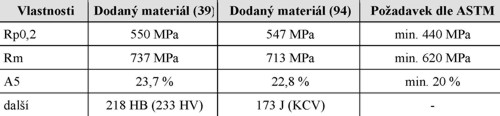

Ocel P92 (ASTM A335 P92, X10CrWMoVNb 9 - 2) je martenzitická ocel s 9 % Cr koncipována pro využití v energetických zařízeních s nadkritickými parametry páry. Jde o modifikaci starší konstrukční oceli označené jako P91 (ASTM A335 P91, X10CrMoVNb 9 - 1), oproti které je ocel P92 legována wolframem (1,5 – 2,0 hm. %) a niobem (0,04 – 0,09 hm. %) pro zvýšení creepové odolnosti. Chemické složení studované oceli P92 ve stavu po normalizaci při 1.050 °C a popuštění při 780 °C (OD 350 × 39 mm) a po normalizaci při 1.060 °C (kaleno do vody) a popuštění při 770 °C (OD 548 × 94 mm) je uvedeno v tab. 1. ARA iagram oceli P92 je zobrazen na obr. 1, mechanické vlastnosti obou tlouštěk ve stavu po dodání jsou uvedeny v tab. 2.

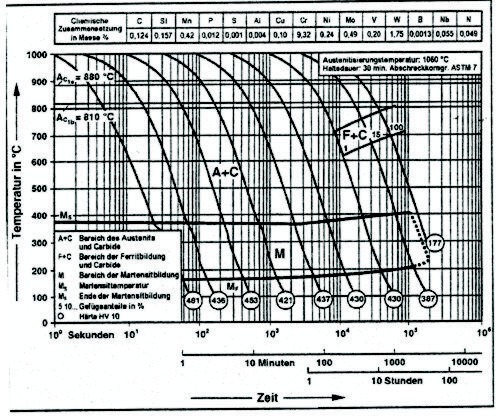

Mikrostruktura oceli P92 po výchozím tepelném zpracování je v obou případech tvořena popouštěným martenzitem s tvrdostí přibližně 230 HV10 – viz. obr. 2. V rámci experimentálního programu byl proveden zkušební ohyb bezešvé trubky z této oceli. Jeho vlastnosti byly testovány z hlediska struktury, mechanických a žáropevných vlastností s ohledem na vliv plastické deformace vzniklé při ohybu. Dále byl zhotoven zkušební homogenní svar této oceli. Hlavní důraz byl kladen na zkoušky creepem a simulaci MKP napětí v koleni vysokoteplotního parovodu z oceli P92.

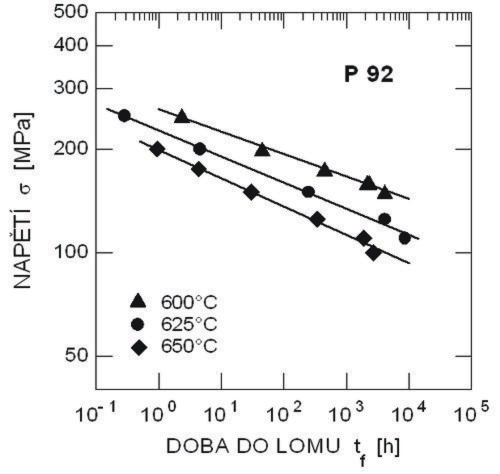

Tab. 1 - Chemické složení v hm %

Tab. 2 - Mechanické vlastnosti oceli P92

Obr. 1 - ARA diagram oceli P92 [převzato z 1]

.jpg)

Obr. 2 - Mikrostruktura výchozího stavu oceli P92 tvořená popuštěným martenzitem (a – SM, b - TEM)

Ohyb oceli P92

Ohyb trubky o tloušťce stěny 39 mm

Vlastní ohyb byl proveden v Modřanské potrubní, a.s., (viz obr. 3.). Technologický postup ohýbání byl zvolen pro ocel P92 po předchozí zkušenosti s ohýbáním oceli P91:

- poloměr ohybu 1 050 mm, úhel ohybu 90 °,

- tvářecí teplota 920 až 960 °C,

- rychlost ohýbání 7 mm/min.

Obr. 3 - Proces ohýbání v Modřanské potrubní, a.s, na stroji COJAFEX

U ohybu bylo sledováno přetvoření v jednotlivých částech ohybu experimentálně (tloušťka tažené stěny kolena byla zúžena o 3,5 mm, naopak tloušťka tlačené stěny kolena byla zvětšena o 2,6 mm) i modelováním pomocí MKP.

Ohyb trubky o tloušťce stěny 94 mm

Technologický postup ohýbání trubky o tloušťce stěny 94 mm byl prakticky shodný s postupem pro tloušťku 39 mm s tím rozdílem, že tvářecí teplota musela být navýšena na 1 010 až 1 040 °C a rychlost ohýbání snížena na 3 mm/min., jinak by potřebná síla k ohýbání překročila možnosti tvářecího stroje. I v tomto případě bylo sledováno přetvoření v jednotlivých částech ohybu experimentálně i pomocí MKP.

.jpg)

Obr. 4 - Makrosnímek svarového spoje P92/P92

Homogenní svarový spoj oceli P92

Homogenní svarový spoj P92/P92 byl zhotoven jako tupý W svar (obr. 4). Pro kořenovou housenku byla použita metoda 141(ochranná atmosféra argonu) se svařovacím drátem EN 12070: WZ CrMoWVNb 9 0,5 1,5. Výplň a krycí housenka svaru byly svařeny metodou 111 s obalenou elektrodou EN 1599: EZ CrMoWVNb 9 0,5 2 B 42 H5. Chemické složení přídavných materiálů je uvedeno v tab. 1. Technologické parametry svařování:

- předehřev min. 200 °C,

- mezihousenková teplota 200 až 250 °C,

- následné tepelné zpracování 760 °C/120 min/vzduch.

Mikrostruktura je homogenní a je tvořena popuštěným martenzitem s disperzí karbidických částic typu M23C6 a MX (viz. obr. 5). Tepelně ovlivněná oblast (TOO) je velice úzká (2 až 3 mm), viz. obr. 4, a bez defektů. Strukturně je méně výrazná a bez významného zhrubnutí struktury na rozhraní. Tvrdost svarového kovu se pohybuje mezi 235 až 255 HV10, tvrdost TOO mezi 220 až 260 HV10 a tvrdost základního materiálu je 225 HV10.

Obr. 5 - Mikrostruktura (A) krycí housenky, (B) kořenové housenky, (C) výplňových housenek, (D) linie ztavení, (E) pásma normalizace a (F) základního materiálu (SM vždy vlevo, TEM vždy vpravo).

Creepové zkoušky oceli P92

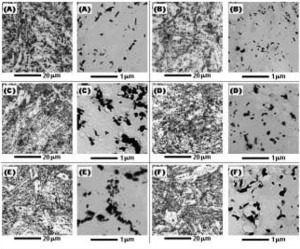

Zkoušky tečením v podmínkách jednoosého tahového napětí při konstantním zatížení byly provedeny v laboratořích ÚFM AV ČR v Brně. Zkušební teploty byly zvoleny 600, 625 a 650 °C, tahové napětí od 100 do 250 MPa. Získané creepové křivky pro ocel P92 ve výchozím stavu jsou zobrazeny na obr. 6, kde je zároveň patrný i vliv teplotní degradace (zvýšení zkušební

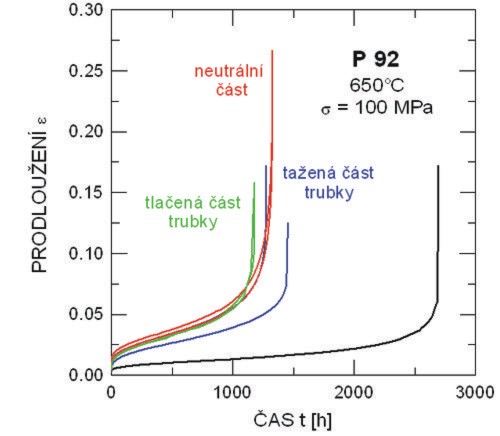

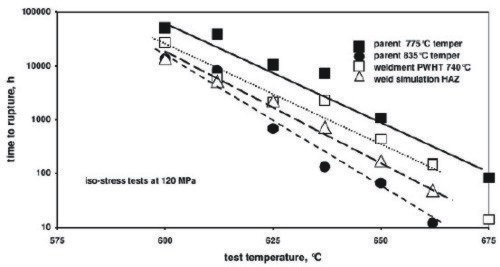

teploty z 600 °C o 50 °C vedlo ke zkrácení doby do lomu až o 2 řády). Reálné konstrukce energetických zařízení jsou však tvořeny svarovými spoji a místy tvarových změn (ohyby). Tato kritická místa ovlivňují dlouhodobé creepové chování, tzn. dochází k posunům creepových křivek ke kratším dobám do lomu. Creepové křivky částí ohnuté trubky (tažené, tlačené, neutrální) jsou porovnány s ohybem neovlivněného výchozího stavu na obr. 7. Vliv svarového spoje a tepelného zpracování na creepové chování oceli P92 pro několik zkušebních teplot je ukázán na obr. 8.

Obr. 6 - Relace mezi napětím a dobou do lomu pro výchozí stav oceli P92 při teplotách 600, 625 a 650 °C

Obr. 7 - Porovnání průběhů creepových křivek oceli P92 z různých části ohnuté trubky a výchozího stavu při teplotě 650 °C a napětí 100 MPa.

Obr. 8 - Doby do lomu pro různé stavy základního materiálu (vliv TZ) a svarového spoje [převzato z 2]. Nejnižší creepová životnost je jednoznačně v případě přehřátí na teplotu 835 °C.

Mechanické vlastnosti oceli P92

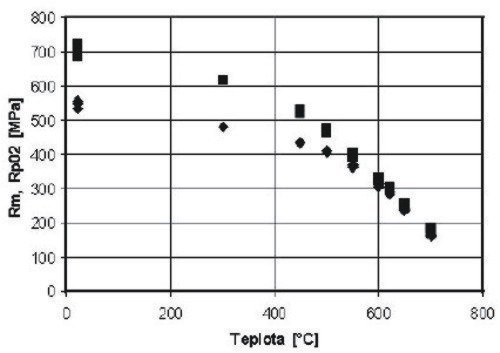

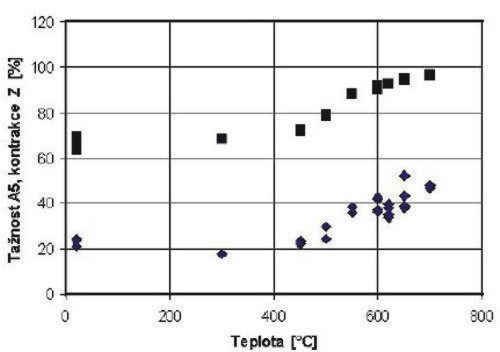

Mechanické vlastnosti při pokojové teplotě výchozího stavu oceli P92 jsou uvedeny v tab. 2. Jejich průběh v závislosti na zkušební teplotě je ukázán na obr. 9 a 10. Vlivem teplotní degradace při teplotě 600 až 650 °C dochází po době 104 h k poklesu hodnot meze kluzu a meze pevnosti asi o 50 MPa, tažnost A5 poklesne asi o 1/3 a vrubová houževnatost spadne na polovinu své původní hodnoty. Tyto výsledky odpovídají i výsledkům uvedeným v [3].

Obr. 9 - Pevnostní charakteristiky výchozího stavu oceli P92 – mez kluzu Rp02 a mez pevnosti Rm

Obr. 10 - Pevnostní charakteristiky výchozího stavu oceli P92 – tažnost A5 a kontrakce Z

Vlivem plastických deformací vzniklých při ohýbání trubek a svarovými spoji samozřejmě dochází k významné změně mechanických vlastností materiálu. V případě ohybů je největší pokles pevnostních pevnostních vlastností pozorován v tažené části ovlivněné oblasti, tzn. vnější povrch ohýbané trubky. V případě svarových spojů je místem největšího oslabení právě TOO.

Ocel P92 jako VT parovod

VT parovody jsou stejně jako ostatní potrubní systémy namáhány od vnitřního přetlaku a vlastní hmotností. K napětím, vyvolaným těmito účinky, se superponují napětí od sil a momentů vyvolaných dilatačními účinky a napětí od gradientů teplot v poměrně silných stěnách potrubí při najíždění, odstavování a netechnologických stavech. První konstrukční rozvahy vycházejí obvykle z výpočtu jmenovitého napětí pro výpočtový tlak p. Tloušťka stěny s se určí z podmínky:

s = p.{2r / (2σdov - p)}

kde za poloměr r se dosazuje střední poloměr trubky a dovolené napětí σdov se získá ze zvoleného výpočtového kódu. Obvykle se dosazuje střední hodnota meze pevnosti při tečení pro výpočtovou teplotu a předepsanou životnost. Protože však tento maximálně zjednodušený postup dává ve většině případů silně nadhodnocené výsledky, je ho možné použít jako první kritérium pro vyloučení těch konstrukcí, které nejsou jednoznačně schopny vyhovět podmínkám zadání. Postupy, které vycházejí z podrobné napěťové analýzy a pracující s lokálními extrémy elastických napětí, zase dávají naopak podhodnocené výsledky, protože zde není uvažováno přerozdělení napětí při creepu. Pokud tedy budeme při prvotních rozvahách vycházet pouze z hodnot vnitřního napětí a vlastní váhy, je třeba neustále počítat s tím, že dosažené výsledky budou silně nadhodnocené i pro hladké potrubí a superponovaná napětí od dilatací a teplotních gradientů posunou reálný stav k daleko horším výsledkům. Navíc u kolen a ohybů bude situace ještě komplikovanější, protože už jen zavedení reálných změn tloušťek stěny po obvodu kolena výrazně změní i výsledky prvních nejhrubších odhadů, limitujících použitelnost.

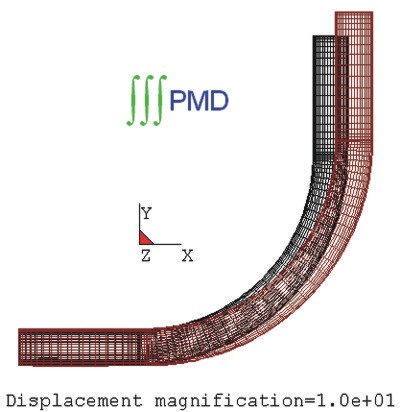

Pro simulaci chování oceli P92 jako VT parovodu jsme použily výsledky experimentálních měření změn tloušťek vlivem ohybu u trubky OD 548 × 94 mm. Koleno bylo namodelováno metodou konečných prvků v systému PMD a to v provedení s konstantní nominální tloušťkou stěny a v provedení se skutečně změřenou tloušťkou stěny. Koleno bylo zatíženo vnitřním přetlakem 30 MPa a jeho okrajové podmínky byly zvoleny tak, aby popisovaly ideální stav, kdy je jednomu konci kolena umožněna volná deformace a je omezeno pouze natočení v předpokládaném místě napojení na další parovod, viz obr. 11.

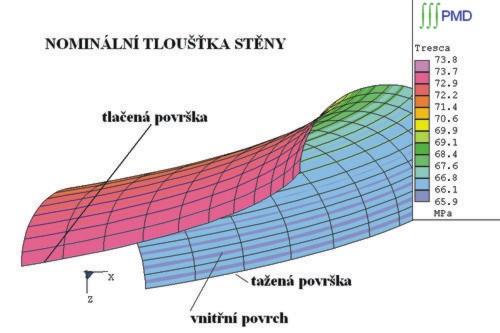

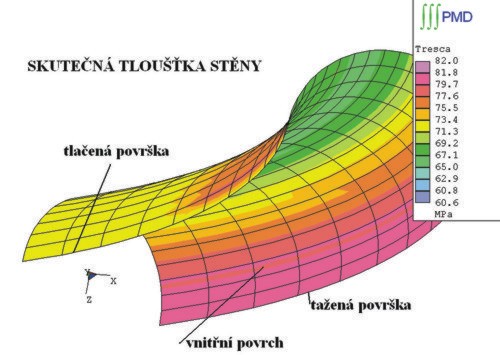

U reálného potrubního systému budou však podmínky z pohledu velikosti výsledného napětí vždy výrazně horší. Na následujícím obrázku (obr. 12 a,b) jsou znázorněny izoplochy redukovaného napětí na vnitřním povrchu kolena, zatíženého vnitřním přetlakem 30 MPa. Z obrázku je patrný poměrně výrazný dopad změny tlouštěk po obvodu, daný přetvořením. Porovnání velikosti redukovaného napětí po celém obvodu na vnitřním povrchu v řezu 45° je uvedeno na následujícím grafu na obr. 13. Rozdíl ve velikosti redukovaného napětí, plynoucí pouze ze zeslabení tloušťky stěny, je na tažené straně 16 MPa, což koresponduje s našimi experimentálními výsledky na reálném ohybu.

Závěr

V uvedeném článku byly uvedeny mechanické a žáropevné vlastnosti základního materiálu oceli P92 po výchozím tepelném zpracování. Současně byly uvedeny změny těchto vlastností vlivem teplotní degradace, plastickým přetvořením vzniklým při ohybu trubky z oceli P92 a vlivem svařování. Dále byla provedena MKP simulace napětí v koleni VT parovodu z oceli P92 na základě nominálních a reálných tlouštěk získaných z experimentálního měření reálného ohybu trubky o OD 548 × 94 mm. Parovod byl zatížen vnitřním přetlakem 30 MPa. V případě provozní teploty 600 °C (teplota a přetlak odpovídají parametrům parovodů pro nový blok elektrárny Ledvice) a dobu provozu 105 h je časová pevnost oceli P92 okolo 110 MPa a pro 2.105 h okolo 90 MPa. I na tomto silně zjednodušeném příkladu je tedy vidět, že potenciál mechanických vlastností pro tuto ocel je vyčerpán při použití na parovody bloků o nadkritických parametrech budovaných v současnosti. Pro bloky plánované v dalších dekádách s teplotou páry nad 650 °C bude již nutné hledat jiné materiály.

Obr. 11 - Ukázka simulace kolena parovodu s povoleným natočením v místě předpokládaného napojení na další parovod

Obr. 12a - Izoplochy redukovaného napětí na vnitřním povrchu kolena pro nominální tloušťku stěny trubky

Obr. 12b - Izoplochy redukovaného napětí na vnitřním povrchu kolena pro skutečnou tloušťku stěny (ohyb OD 548 × 94 mm). Koleno je zatíženo vnitřním přetlakem 30 MPa.

Čánek byl publikován na konferenci KOTLE A ENERGETICKÁ ZAŘÍZENÍ 2009

Poděkování

Předložená práce vznikla při řešení projektu č. 2A-1TP1/057 program MPO „Trvalá prosperita“. (Spoluautoři: Ing. Ladislav Horváth, CSc., Ing. Josef Čmakal, CSc. - oba z UJP PRAHA a.s.)

LITERATURA:

[1] Bendick, W. et al.: Rohrstähle für moderne Hochleistungskraftwerke – Werkstoffe und Verarbeitungseigen-schaften-Einsatzempfehlungen. DVSBericht 239, DVS-Verlag, Düsseldorf, s. 29 45.

[2] Ennis, P. J.: The Mechanical Properties and Microstructures of 9% Chromium Steel P92 Weldments. OMMI (Vol. 1, no. 2), srpen 2002 [online], cit. 4. 12. 2008. URL: http://ww.ommi.co.uk.

[3] Vallourec & Mannesmann Tubes.: The T92/P92 Book. [V&M 503 E], Vallourec & Mannesmann Tubes : Düsseldorf, p. 68.

Application limitation of heat-resistant steel P92

The attempt to increase life and efficiency of energy units imposes high demands on the selected materials, mainly from the point of view of their long-term features. The materials include also 9% chrome steel with labelling P92. The purpose of this article is to show its application restraint mainly with regard to above-critical parameters of energy units and also restraints caused by construction parts, such as weld joints and places with shape change (bends). The emphasis is then put on the existing obtained results of creep and mechanical features of the steel P92 as a basic material, homogenous weld joint and material after bending.

Ограничения в применении огнеупорной стали P 92

Желание продлить время эффективной эксплуатации энергетических комплексов предъявляет высокие требования к выбранным материалам, прежде всего с точки зрения их длительно сохраняющихся свойств. К таким материалам относится и 9% хромированная сталь типа P 92. Цель этой статьи – указать на ограничения в ее применении в связи со сверхкритическими параметрами энергетических комплексов, а также на ограничения, обусловленные конструкционно, какими являются сварочные соединения и места с изменением формы (изгибы). Особо подчеркиваются полученные результаты механических свойств стали P 92 как основного материала, гомогенного сварочного соединения и материала после изгиба.

Autor

Související články

- Využití simulátoru teplotních cyklů pro optimalizaci tepelného zpracování polotovaru z oceli P92 (17.5.2016)

- Výroba žiarupevných ocelí v spoločnosti Železiarne Podbrezová (17.5.2016)

- SÚJB a Centrum výzkumu Řež mají diskuzní stránky o Fukušimě: http://fukusima.protebe.info/ (1.4.2011)