Životnost pecí v petrochemickém průmyslu

Rubrika: Technologie, materiály

Rafinérské pece jsou zařízení na ohřev, případně reakci zpracovávané látky. Mezi zpracovávané látky patři zejména paliva, oleje a další ropné produkty, vodík, dusík, vodní pára, hnojiva a další. Nejčastější chemické procesy, při kterých se tyto pece používají, jsou například: atmosférická destilace, vakuová destilace, visbreaking, pyrolýza, parní reforming, katalytický reforming a jiné. Autor se v článku zaměřuje na problematiku hodnocení zbytkové životnosti pro pece petrochemického průmyslu. Uvádí příklad vlivu nesprávně provedené opravy a špatné údržby na neplánované odstávky a na životnost pecí.

Pec se skládá z těchto hlavních konstrukčních celků:

- trubkový systém,

- ocelová konstrukce,

- vnitřní izolace a hořáky.

Pece v petrochemickém průmyslu jsou srdcem každé jednotky. Zpravidla jsou nejvíce namáhanými celky, jejich části jsou dlouhodobě provozovány v extrémních podmínkách - tlaky až do 35 MPa, teploty do 1 200°C, testovací tlak až 300 MPa. Mezi nejvíce namáhané konstrukční součástí zpravidla patří trubkový systém, protože je vystaven vysokým tlakům a teplotám současně.

Při návrhu a výpočtu zbytkové životnosti je nutné vzít v úvahu tyto jevy:

- tečení materiálu (creep),

- nízkocyklovou únavu,

- korozi,

- erozi,

- podtlak,

- tlustostěnnost,

- karbonizaci,

- relaxaci-deformaci a jiné.

Při současném působní některých z nich dochází k výrazně vyššímu poškození ve srovnání s jejich osamoceným působením.

V petrochemickém průmyslu většina provozů pracuje nepřetržitě. Chod mnoha jednotek na sebe navazuje a jedna bez druhé nemůže pracovat samostatně. Běžné odstavování celého systému může trvat i několik dnů až týdnů, stejně jako jejich uvádění do provozu. Proto i krátká neplánovaná oprava může způsobit zastavení provozu části, případně celé rafinerie po dobu týdnů až měsíců, což vzhledem k objemu zpracovávaných látek způsobuje velké finanční ztráty, ať už na samotném produktu či na katalyzátorech, které je někdy nutné po odstavení vyměnit. Pravidelné odstávky v ročních či víceletých intervalech jsou dlouhodobě plánované a jsou určeny pro inspekci, údržbu a opravy či plánované rekonstrukce zařízení.

ŹIVOTNOST

Životnost zařízení je možné definovat jako čas, po který je možné zařízení spolehlivě provozovat. Při návrhu nového zařízení se pracuje s pojmem „projekční životnost“, která bere v úvahu „návrhové parametry“ (tlak, teplota a podobně). Tyto parametry se stanovují s určitou rezervou oproti reálným provozním hodnotám. Rozdíl mezi návrhovými a provozními hodnotami u některých zařízení, umožňuje zařízení provozovat i po překročení projekční životnosti, která standardně bývá 100 000 hodin.

Zbytková životnost je čas, po který je možno zařízení provozovat než nastane mezní pravděpodobnost vzniku poruchy. Při výpočtu se bere v úvahu historie provozu zařízení, na jejím základě se vypočte dosavadní poškození. Pro určení zbytkové životnosti se předpokládá, že následující provoz bude v podobných intencích. V případě, že by byla uvažovaná výrazná změna zatěžování pece provozovatelem, je nutné při určení zbytkové životnosti toto zohlednit.

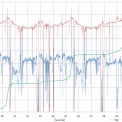

Při překročení projekčních parametrů dochází k zvýšenému čerpání životnosti. U pecí je tento jev nejvíce spojen s teplotou. Na grafu je vidět přímá souvislost mezi vyšší teplotou a poškozením, které se kumuluje. Při současných možnostech nelze stanovit, kdy přesně dojde k poruše, protože mimo jiné v použitých materiálech jsou rezervy oproti výpočtovým vlastnostem (např. mez kluzu, mez tečení, mez pevnosti při tečení a podobně).

Toto prodlužuje reálnou životnost. Naopak záporné výrobní tolerance a chyby při výrobě životnost zmenšují. Podobné jevy mají negativní vliv na přesnost výpočtu zbytkové životnosti. V praxi je však u pecí možné stanovit pouze pravděpodobnost vzniku poruchy. I tuto pravděpodobnost je pak nutné odborně interpretovat v souvislosti s konkrétním provozem. Výsledkem by mělo být hodnocení, zdali, je nutné zařízení z bezpečnostních důvodů ihned odstavit nebo zdali je možné zařízení dále provozovat případně na další odstávku naplánovat rekonstrukci.

I když je trubkový systém navržen a vyroben správně, může být pro zbytkovou životnost limitní špatná funkce ostatních konstrukčních prvků. Uveďme si příklad… Během dlouhodobého sledování jedné pece nutného pro hodnocení zbytkové životnosti obsluha zjistila, že došlo k vypalování barvy na plášti ocelové konstrukce.

Termovizní měření ukázalo, že povrchová teplota se v některých místech pláště pece pohybovala kolem 400°C. Tato ocelová konstrukce byla navržena pro maximální teploty 80°C. Jako pravděpodobná příčina byla odhadnuta špatná vnitřní izolace. U materiálu ocelové konstrukce při teplotách nod 350°C dochází k výraznému snížení meze kluzu a zároveň se již projevují účinky tečení materiálu a mohlo by dojít k výrazné deformaci celé pece. K přehřátí pláště pece došlo krátce po plánované odstávce a bylo nutné rozhodnout, jestli izolaci opravit za cenu neplánované odstávky nebo pec provozovat až do plánované odstávky zhruba za dva roky.

TVORBA MODELU DEFORMACE

Ocelové konstrukce se dnes navrhují převážně za přispění výpočtu pomocí metody konečných prvků (MKP). Jelikož se jedná o velmi rozměrné sestavy, tak se pro výpočet používají zjednodušené modely, kde se jednotlivé díly (sloupy, nosníky a podobně) nahrazují liniovými prvky, což šetří mnoho času při výpočtu. V tomto případě však ocelová konstrukce byla přehřátá nerovnoměrně jak po délce nosných prvku, tak po jejich tloušťce.

Aby bylo možné tyto teplotní rozdíly uvažovat, tak prakticky by to znamenalo, nahradit jeden liniový prvek (nosník) třeba miliony objemových prvku. To by exponenciálně zvýšilo nároky na výpočet MKP. Při oslovení mnoha specialistů na výpočet ocelových konstrukcí, byl tento aspekt potvrzen a spolupráce byla všemi odmítnuta. Zároveň určit přesné rozložení teplot na celé peci v celém jejím objemu a to i po tloušťce jednotlivých prvku bylo prakticky nemožné.

Tento stav velmi omezoval standardní možnosti výpočtů a hodnocení spolehlivosti provozu. Bylo tedy nutné použít nestandardní postupy. Byl navržen postup, kdy se na vytipovaných místech ocelové konstrukce pec označila. Tyto body byly geodeticky zaměřeny. V pravidelných intervalech bylo zaměření opakováno. Z rozdílu zaměřených poloh jednotlivých bodu byl vypracován model deformace celé pece. Bylo rozhodnuto, že v případě narůstajících nadměrných deformací bude pec neplánovaně odstavena a opravena, aby se předešlo jejímu trvale nevratnému poškození.

Zpočátku bylo měření opakováno každý den, jelikož u tečení materiálu čas hraje významnou roli. Rozdíly poloh jednotlivých bodů oproti prvotnímu zaměření odpovídaly přesnosti měření (1 až 3 mm). Interval zaměřování bodů byl prodloužen na jedenkrát za týden. Ze statistického vyhodnocení již docházelo ke změně tvaru pece (deformace 3 až 6 mm). Tyto změny však s jednotlivými měřeními byly jak kladné, tak záporné a přibližně oscilovaly kolem svých počátečních hodnot.

Zaměřování probíhalo v létě, a to většinou v různou denní hodinu, kdy pec byla jinak ozařována sluncem tak případně stíněna z různých stran. Na základě toho bylo poté zaměřování prováděno vždy ve stejnou hodinu a byly zohledněny atmosférické vlivy (zamračeno, slunečno, vítr, déšť a podobně). Po nutné korekci naměřených hodnot nebyl zaznamenán vývojový trend deformací, proto se interval zaměřování prodloužil na jedenkrát za měsíc až do plánované odstávky.

NESPRÁVNĚ REALIZOVANÁ IZOLACE

Při inspekci uvnitř pece se původní předpoklad potvrdil - špatná vnitřní izolace pece. Díky tomuto postupu se podařilo zabránit neplánované odstávce, čímž se ušetřily nemalé finanční prostředky.

Nesprávně provedená vnitřní izolace způsobila později další závadu - při běžné prohlídce obsluha na dně pece nalezla izolační bloky. Následně pak bylo objeveno, že bloky vypadly z místa prostupu trubek stropem pece. V tomto místě dochází ke značným posuvům trubek vlivem tepelné dilatace, jak od samotných trubek, tak také navazujícího transferového potrubí. Dilatace je jak ve směru svislém, tak také ve směru vodorovném v řádu desítek centimetrů.

To na prostupové izolační bloky klade značné nároky, protože musí umožnit tuto dilataci a přitom prostor dostatečně tepelně izolovat. Pravděpodobně vlivem posunu trubek tedy došlo k uvolnění některých izolačních bloků a postupem času začaly vypadávat další. To mělo dva negativní následky. První bylo přehřívání nosných prvků v místě vypadnutých bloků. Hrozilo nebezpečí, že další izolační blok spadne na hořák, čímž by bylo nutné pec neprodleně odstavit.

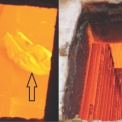

Opět byl použit nouzový postup - oprava vnitřní vyzdívky za provozu pece. V místě vypadnutých bloku dosahují teploty spalin cca 1 250°C.

OPRAVA ZA PROVOZU

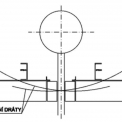

Ve stropě pece v opláštění byly navrtány otvory, do nichž se vsunuly fixační dráty z žárupevného materiálu. Počet a rozmístění drátů bylo voleno tak, aby na každý zbývající izolační blok vycházely minimálně tři fixační dráty. Fixace prostupových izolačních bloků byla provedena dráty do stávající stropní izolace. Komplikace byla v tom, že stropní izolace je stabilní, kdežto prostupové bloky se částečně pohybují s trubkovým systémem. Navíc mezera mezi jednotlivými trubkami je menší než posuvy trubkového systému. Tento rozdíl byl v nejhorším místě cca 150 mm. Hrozilo tedy, že fixační dráty vlivem posuvu trubkového systému poruší stropní izolaci. Při značném porušení by také bylo nutné neplánovaně odstavit.

Nosné prvky stropu pece v místě vypadnutých prostupových izolačních bloků dosahovaly teplot v rozmezí 300 až 500°C, proto bylo nutno je nepřetržitě chladit proudem vzduchu. Tím se podařilo snížit teplotu nosných prvků pod 200°C. V místech, kde vypadlo více bloku vedle sebe, tak i při chlazení vzduchem teplota vystoupala nad 300°C. V případě dalších vypadnutých bloku by již nebylo možné nosné prvky dostatečně chladit a bylo by nutné pec neplánovaně odstavit. Fixace zbylých prostupových izolačních bloků se však ukázala jako funkční a k dalšímu vypadávání ani narušení izolace stropu již nedoházelo. Tento stav se podařilo udržet do plánované odstávky déle než jeden rok. Při plánované odstávce se potvrdilo, že prostupové bloky byly nesprávně nainstalovány. K rozrušení stropní izolace nedošlo, protože fixační dráty značnou část rozdílných posuvů přenesly na sebe tím, že se prohnuly. Původní průměr drátů 5 mm a cely postup tedy byl zvolen vhodně a tím se opět podařilo ušetřit nemalé prostředky.

ZÁVĚR

Ze statistického vyhodnocování poruch pecí vedoucích k neplánovaným odstávkám plyne, že poruchy netýkající se přímo nejvíce namáhaného trubkového systému mají značný podíl na celkovém množství neplánovaných odstávek. Nepřekvapivě se potvrzuje fakt, že špatná údržba a překračování projekčních parametru výrazně snižuje celkovou životnost pecí v petrochemickém průmyslu. Správná údržba a rozumné provozování však může životnost pecí prodloužit až na násobky původní projekční životnosti.

V současné době není publikována žádná ucelená práce, která by se věnovala hodnocení zbytkové životnosti pro pece petrochemického průmyslu. Komplexní a odborné hodnocení zbytkové životnosti je jeden z mála nástrojů, který umožňuje spolehlivé a dlouhodobé plánování ekonomiky celého provozu.

The usable life of ovens in the petrochemical industry

Refinery ovens are equipment used for heating or reacting to a processed substance. These processed substances particularly include fuel, oil and other petroleum products, hydrogen, nitrogen, water steam, fertilizer, and more. The most common chemical processes taking place in these ovens include: atmospheric distillation, vacuum distillation, visbreaking, pyrolysis, steam reforming, catalytic reforming, and others. In the article, the author focuses on the issue of the remaining usable life for ovens in the petrochemical industry. He provides an example of the effect of improper repairs and poor maintenance on unplanned downtimes and on the usable life of ovens.