Výroba „as real“ vad a jejich význam pro ultrazvukové testování

Rubrika: Údržba

Naším cílem je vytvoření zkušebních těles s vadami, které se při pozorování NDT technologiemi jeví jako vady z reálného provozu, ale jsou vytvořeny uměle, dle zadání a potřeb zákazníka. Srovnáváme z provozu „as real“ vady a vady umělé. Pro hodnocení vad používáme moderní ultrazvukovou technologii phased array. Hodnocené vady jsou únavového charakteru. Tyto vady patří k nejběžnějším problémům, které ohrožují bezpečnost provozu.

ÚVOD

Díky pokroku v technice a lepší dostupnosti NDT (Non Destructive Testing - nedestruktivní zkoušení) přístrojů se v průmyslu každým dnem využívá více NDT technologií. Tím vzrůstá jejich důležitost a plně se na ně spoléháme při prevenci nenadálého selhání dílů či konstrukcí. Bohužel pro spolehlivost NDT testování nestačí kvalitní přístroj, ale je spolu s ním nezbytné mít velmi dobře vyškolený personál. V Centru výzkumu Řež se snažíme vyvinout nové typy zkušebních a kalibračních těles s „as real“ vadami. Tato tělesa pomohou operátorům, kteří pracují s ultrazvukovými sondami, se maximálně připravit na obtížně odhalitelné vady.

KALIBRAČNÍ A ZKUŠEBNÍ TĚLESA PRO UZ (ULTRAZVUKOVÉ ZKOUŠENÍ) A JEJICH POUŽITÍ

Kalibrační a zkušební tělesa používáme pro správnou kalibraci přístrojů. Jedná se o nastavení správné rychlosti ultrazvuku v materiálu a odpovídajícího zesílení ultrazvuku, které nám umožní zjistit nejen přesnou polohu vady, ale též určit velikost a očekávaný charakter vady.

Opačným protipólem je špatně nastavený přístroj, kde se vada ztrácí v přirozeném šumu pozadí. V lepším případě dochází ke zkreslení vyhodnocení vady. V horším případě může dojít k jejímu přehlédnutí, což vede k velmi rizikovým situacím, kdy se spoléháme na výsledky UZ kontroly a díl užíváme v domnění, že je v pořádku.

Zkušební tělesa jsou taktéž výbornou školicí pomůckou pro operátory. Operátoři s nízkou praxí zpravidla dobře zvládají kontroly na zkušebních tělesech s vyjiskřovanými vadami (EDM - Electro Discharge Machining). Ultrazvukové odezvy od těchto vad se však velice liší od reality v provozu. Proto jsou pro odpovídající zaškolení operátorů nedostatečná. Velkou výhodou je tak použití těles s „as real“ vadami, které poskytují operátorům mnohem lepší zaškolení a které jsou blíže realitě.

Naším cílem je vytváření “as real“ vad libovolného druhu na kopiích reálných konstrukčních částí. Tato speciálně vytvořená tělesa s předem definovanými vadami nacházejí své uplatnění zejména:

- Na místech se zvýšenými požadavky na bezpečnost.

- Pro důsledné zaškolení personálu na konkrétní díl/vadu.

- Kvůli důvodnému podezření na lokální přetěžování dílu.

- Pro možnost věrné simulace NDT testování mimo ostrý provoz (příprava na odstávku).

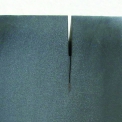

Přirozené trhliny jsou zpravidla velmi úzké a dochází jen k nepatrnému rozevření materiálu. Ještě výraznější je tento efekt na čele šířící se trhliny. Zde je trhlina široká pouhé mikrometry. Trhlina se může šířit po hranicích zrna a i pod mikroskopem je těžké určit přesné místo, kde ještě zrna drží pospolu a kde je již vazba porušena. Tato místa jsou pak obtížně rozpoznatelná i pro UZ kontrolu. Umělé vady dosahují velikosti desetin mm, a jsou tak o 2 řády větší na čele trhliny oproti vadám přirozeným. Tím vytvářejí mnohem výraznější echo, které se dá snadno detekovat.

METODY TVORBY ZKUŠEBNÍCH TĚLES

Běžná zkušební tělesa s náhradními vadami v podobě vývrtů s plochým dnem či drážkami se vytvářejí pomocí třískového obrábění či elektroerozivního obrábění.

“As real“ vady nejsou vytvořeny pomocí obrábění. Je zde využito známých slabin materiálu, případně jsou materiály upraveny tak, aby došlo k jejich výraznému zcitlivění. Takto zcitlivěný materiál je poté namáhán vhodným typem zátěže tak, aby bylo dosaženo požadovaného poškození, věrně simulujícího poškození z provozu. Vady jsou tedy vytvářeny podobnými procesy jako vady vzniklé v provozu. Jediným rozdílem je tak často rychlost, s jakou je vada vytvořena. Zde se snažíme proces, který v provozu může trvat celé roky, zkrátit na dny či hodiny.

Podobně je tomu u vad svařovacích, kde využíváme známých doporučených postupů svařování a ověřených WPQ (Welder Performance Qualification - kvalifikace postupu svařování), které vhodným způsobem pozměňujeme tak, aby k požadované vadě došlo s co největší pravděpodobností.

Součástí výroby celého zkušebního tělesa je kromě výroby samotné vady také zamaskování všech provedených úprav a postupů vedoucích k vytvoření vad. Jde o odstraňování chemických a strukturních nehomogenit, korozních produktů, vnitřních pnutíPrezentované a mechanických pomůcek, které pomáhají vytvářet napěťová pole v materiálu. Pro potřeby vytváření „as real“ vad ve velkých tělesech je v současné době vyvíjena technika inkorporace „as real“ vad do masivních těles.

MĚŘENÍ

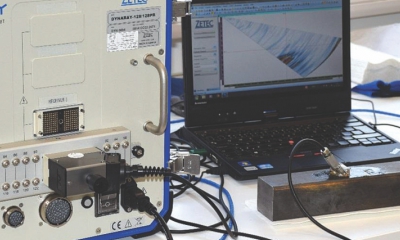

Pro naše měření byla použita metoda ultrazvukového měření – phased array. Technologie phased array využívá vícenásobných ultrazvukových elementů a elektronického časování pulsů k vytváření zvukových vln, které se dají pomocí změny časování vychylovat a zaostřovat. Díky tomu je možné detekovat různě orientované vady jednou phased array sondou z jediné pozice. To nám poskytuje komplexnější informace o vnitřní struktuře materiálu než z klasické metody s jednoduchou sondou. Konkrétně jsme použili ultrazvukové zařízení DYNARAY ZETEC s technologií phased array.

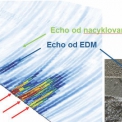

Na obr. 1 vidíme srovnání velikosti UZ ech při stejném zesílení stejnou sondou od různých typů vad. V tělese byla vytvořena vyjiskřená vada (EDM) a vada pomocí únavového praskání, které je jednou z nejčastějších příčin náhlého selhávání dílů a konstrukcí v provozu.

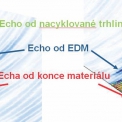

Na obr. 2 je názorné srovnání UZ ech od únavových prasklin v různé fázi šíření. EDM vada má na obou vzorcích stejné rozměry. Měla by tedy vykazovat srovnatelné echo.

Únavové praskání je tedy dobře patrné, až když dospěje do kritické fáze, kdy již díl začíná selhávat. Tento typ vady je v počátcích svého růstu poměrně nenápadný a můžeme ho snadno přehlédnout. Přitom právě v této fázi je třeba vadu jednoznačně identifikovat a určit, zda je již pro díl a jeho bezpečnost fatální, či nikoli.

ZÁVĚR

Na vytvořených tělesech s vadami jsme jasně prokázali, jak výrazně se mohou lišit naměřené hodnoty ech od různých typů vad. Také je dobře patrné, jak velkým přínosem jsou tělesa s „as real“ vadami pro zaškolování personálu a jsou též vhodné pro přesné kalibrace přístrojů či jako srovnávací vzorky pro již nalezené defekty. Aktuálně vyvíjíme i další metody výroby vad typických v provozu, jako jsou vady svařovací, korozní apod. Naším konečným cílem je schopnost vytvoření věrných vad libovolného druhu, na libovolných tělesech, dle požadavků zákazníka. Používání zkušebních těles s „as real“ vadami významně zvyšuje pravděpodobnost správného vyhodnocení provedeného měření a tím i bezpečnost v provozu.

Poděkování:

Prezentované výsledky byly finančně podpořeny Ministerstvem školství, mládeže a tělovýchovy - projekt LQ1603 Výzkum pro SUSEN. Práce byla realizována na velké infrastruktuře Udržitelná energetika (SUSEN), vybudované v rámci projektu CZ.1.05/2.1.00/03.0108.

Production of "as real" faults and their significance for ultrasound testing

Our aim is to create test bodies which when examined by NDT technologies appear like faults from real operation, but which are created artificially according to the specifications and needs of the customer. We compare from operation, "as real" faults and artificial faults. For evaluation of faults we use modern phased array ultrasound technologies. The evaluated faults are of a fatigue type. These faults are amongst the most common problems threatening the safety of operation.