Technologie, materiály

Technologie, materiály  Vliv teploty popouštění na plastické vlastnosti svarových spojů martenzitické oceli X20Cr13

Vliv teploty popouštění na plastické vlastnosti svarových spojů martenzitické oceli X20Cr13Vliv teploty popouštění na plastické vlastnosti svarových spojů martenzitické oceli X20Cr13

Rubrika: Technologie, materiály

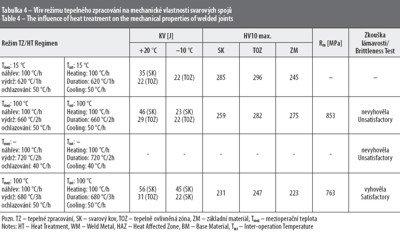

V rámci kvalifikace postupu svařování spoje hrdla meziodběru (obr. 1; součást vysokotlakých čerpadel, která se používají pro napájení parních kotlů v konvenčních elektrárnách, teplárnách, energetických centrálách průmyslových podniků nebo jako zdroj tlakové vody v různých odvětvích průmyslu, např. typ CND 4-10.1, viz obr. 2 – pozn. aut.) bylo ve firmě Sigma Group svařeno a odzkoušeno několik typových svarových spojů.

Základním materiálem pro tento svarový spoj byla martenzitická chromová ocel se středním obsahem chromu (13 %). Ukázalo se, že získání jakostního svarového spoje na tomto základním materiálu je poměrně obtížné a že rozhodujícím činitelem pro dosažení vyhovujících mechanických vlastností je tepelné zpracování po svaření.

Obr. 1 – Spoj hrdla meziodběru a článku čerpadla

CHARAKTERISTIKA ZÁKLADNÍHO A PŘÍDAVNÉHO MATERIÁLU

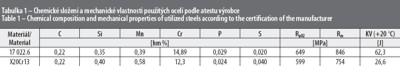

Základním materiálem pro zkušební svarové spoje byla martenzitická korozivzdorná ocel X20Cr13 (1.4021) s předepsaným obsahem chromu 12–14 %. V první fázi schvalování byla k dispozici její varianta označená podle ČSN: 17 022.6. Při opakovaném schvalování svarového spoje byl použit ekvivalent označený podle EN 10088-3: X20Cr13. Chemické složení a základní mechanické vlastnosti předmětných ocelí jsou uvedeny v tabulce 1.

Ocel X20Cr13 se vyznačuje speciálními fyzikálně-chemickými vlastnostmi. Používá se na výrobu tepelně-energetických zařízení, například na lopatky turbokompresorů a parních turbín, armatur na páru a vodu, případně na kapaliny, které nejsou agresivnější než voda. Další využití tato ocel nalézá v papírenském, textilním a potravinářském průmyslu.

Zkušební spoje byly svařovány metodou TIG. Jako přídavný materiál byl zvolen drát Thermanit 14K o průměru 2,4 mm od firmy Thyssen – Böhler. Chemické složení a základní mechanické vlastnosti přídavného materiálu uvádí tabulka 2. Svarové spoje musí vyhovět požadavkům normy ČSN EN ISO 15 614-1 [1] a ČSN EN 10088-3 [2]. Přípustné hodnoty mechanických vlastností jsou uvedeny v tabulce 3.

Obr. 2 – Čerpadlo CND 4-10.1

SCHVALOVÁNÍ POSTUPU SVAŘOVÁNÍ

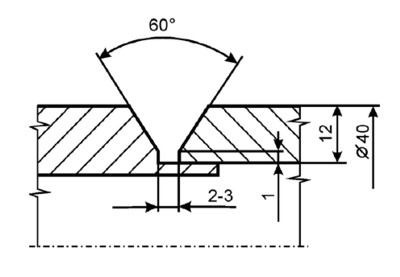

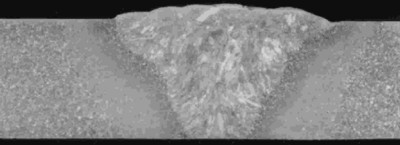

Zkušební svarové spoje představovaly tupý svar na trubce s vnějším průměrem 40 mm, tloušťkou stěny 12 mm, s podložením kořene. Schéma spoje je uvedeno na obr. 3. Veškeré svary byly zhotoveny v poloze PC. Jako ochranný plyn byl použit Argon 4.6 při průtoku 15 l/min, tepelný příkon svařování se pohyboval v rozmezí 0,71–2,0 kJ/mm. Typická makrostruktura svarových spojů je zachycena na obr. 4.

U všech zkušebních kusů byl aplikován předehřev 250 °C, mezihousenková teplota (interpass) byla omezena na 350 °C a dohřev byl kontrolován na 250 °C po dobu jedné hodiny.

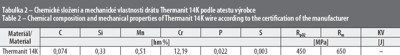

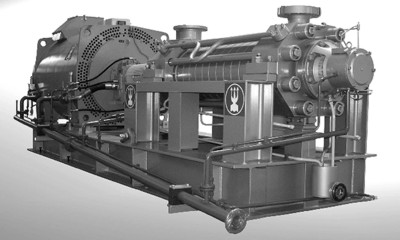

V první fázi byly zkušební svarové spoje z teploty dohřevu ochlazeny na vzduchu na teplotu okolí (kolem 15 °C) a následovalo žíhání na teplotu 620 °C/1 h, rychlost ohřevu byla 100 °C/h, rychlost ochlazování 50 °C/h. Takto zpracované svarové spoje vykazovaly nevyhovující, velice nízké hodnoty vrubové houževnatosti. Tvrdost se pohybovala u horní povolené hranice (viz tabulka 4).

Tabulka 3

Změna podmínek

Následně byly stejně, ale s pozměněným režimem tepelného zpracování svařeny nové zkušební kusy. Po dosažení předepsané doby dohřevu (250 °C/1 h) byly svary dochlazeny na teplotu 100 °C a z ní žíhány na 660 °C/2 h, rychlost ohřevu byla 100 °C/h, rychlost ochlazování 50 °C/h. Dosažené hodnoty mechanických vlastností jsou uvedeny v tabulce 4. Pevnost svarového spoje je extrémně vysoká, dokonce překračuje horní předepsanou mez (viz tabulka 3), k porušení došlo ve svarovém kovu. Vrubová houževnatost je zde vyšší než v prvním případě, ale stále jsou to hodnoty pohybující se kolem spodní dovolené hranice. Tvrdost svarových spojů se nijak výrazně nezměnila.

Obr. 3 – Schéma zkušebního svarového spoje

Nevyhověly dvě zkoušky lámavosti

I když výsledky zkoušky rázem v ohybu, zkoušky tvrdosti i příčné zkoušky tahem byly v tomto případě vyhovující, nebylo možné schválit postup svařování, protože dvě zkoušky lámavosti nevyhověly, přičemž trhliny vznikly v oblasti svarového kovu. Tento výsledek signalizuje nízkou úroveň plastických vlastností svarového spoje.

Zbylé zkušební kusy byly dodatečně tepelně zpracovány (aby se zvýšila houževnatost svarového spoje), což se skládalo z náhřevu rychlostí 100 °C/h, výdrže při teplotě 720 °C/2 h a ochlazení v peci po dobu 12 h na teplotu 250 °C (rychlost ochlazování 40 °C/h). Následně byly zopakovány zkoušky lámavosti. Ani po tomto opakovaném popouštění nebyly zkoušky lámavosti vyhovující (viz tabulka 4). Druhé popouštění tedy nevedlo ke zvýšení plastických vlastností svarového spoje.

Kvůli nevyhovujícím výsledkům destruktivních zkoušek nemohl být předmětný postup svařování schválen, protokol o schválení postupu svařování (WPQR) byl vystaven jako nevyhovující. Pro schválení postupu svařování bylo potřeba změnit předběžný postup svařování (pWPS), především režim tepelného zpracování.

Obr. 4 – Makrostruktura zkušebního svarového spoje

Svarový kov je v pevnosti kritickou oblastí spoje

Následně byl celý proces schvalování postupu svařování zopakován, byly svařeny nové zkušební kusy (základní materiál X20Cr13, viz tabulka 1) a zvýšená pozornost byla věnována tepelnému zpracování. Příprava svarových spojů, přídavný materiál, předehřev, interpass i dohřev zůstaly nezměněny, rovněž tepelný příkon se pohyboval ve stejném rozsahu. Po svaření a dohřevu byly zkušební svarové spoje ochlazeny na mezioperační teplotu 100 °C. Z ní probíhal ohřev rychlostí 100 °C/h na teplotu popouštění 680 °C s výdrží tři hodiny. Rychlost ochlazování byla stanovena na 50 °C/h. Dosažené hodnoty mechanických vlastností jsou uvedeny v tabulce 4. Stejně jako v prvním případě, kdy byla základním materiálem ocel 17 022.6, došlo k porušení zkušebních tyčí ve svarovém kovu. Svarový kov je tedy kritickou oblastí spoje z hlediska pevnosti. I když jsou hodnoty vrubové houževnatosti základního materiálu podle atestu nízké (tabulka 1), naměřené hodnoty ve svarovém kovu a v TOZ jsou po popouštění na 680 °C vyhovující. Mechanické hodnoty takto zpracovaných svarových spojů vyhověly veškerým požadavkům normy ČSN EN ISO 15 614-1 a ČSN EN 10088-3, takže postup svařování mohl být schválen.

Tabulka 4

DISKUZE VÝSLEDKŮ

Při nízkých teplotách popouštění (620–650 °C) není dosaženo u svarových spojů oceli X20Cr13 vyhovujících hodnot vrubové houževnatosti, a to především v tepelně ovlivněné zóně.

Při teplotě popouštění 660 °C se hodnoty KV drží těsně nad dolní přípustnou mezí. Nevyhovující zkoušky lámavosti však v tomto případě svědčí o stále nízké úrovni plasticity svarového spoje.

Ani dodatečné popuštění svarového spoje na 720 °C nevedlo ke zvýšení jeho plastických vlastností, což dokumentují nevyhovující výsledky následné zkoušky lámavosti.

Jedině poslední uvedený režim tepelného zpracování, tj. 680 °C/3 h, přinesl vyhovující výsledky. Hodnoty vrubové houževnatosti se udržely nad přípustnou mezí a rovněž zkouška ohybem nevykázala přítomnost trhlin.

Význam popouštění u těchto typů ocelí je podrobněji rozebrán v práci [3]. Výška teploty popouštění ovlivňuje tvar a velikost karbidických částic. Vyšší teplota popouštění má za následek více zotavenou strukturu s většími a globulárními karbidy [3]. Sferoidizované karbidy M23C6 vedou u těchto ocelí k vyšší houževnatosti a také k vyšší odolnosti oceli proti praskání pod napětím v prostředí H2S. Jako průvodní jev lze pozorovat nižší tvrdost materiálu a zvýšení plastických vlastností, což je v souladu s našimi výsledky.

Kromě teploty popouštění má vliv na mechanické vlastnosti oceli X20Cr13 a jejích svarových spojů obsah delta feritu a teplota austenitizace. S rostoucím obsahem delta feritu klesá tvrdost a pevnost materiálu. Množství delta feritu v oceli je dáno chemickým složením, především obsahy prvků sloužících pro výpočet Cr a Ni ekvivalentů. Vyšší teplota austenitizace (cca 980 °C) způsobuje pokles vrubové houževnatosti, a naopak teplota austenitizace při dolní doporučené hranici (920 °C) vede k vyšším hodnotám vrubové houževnatosti. Z toho vyplývá, že různé tavby téže značky základního materiálu mohou vykazovat z hlediska svařitelnosti podstatné rozdíly.

ZÁVĚR

Experimentálním ověřováním režimu tepelného zpracování po svařování bylo dosaženo vyhovujících vlastností svarového spoje oceli X20Cr13 dle příslušných norem, a to i vzhledem k poměrně nízké houževnatosti základního materiálu.

Martenzitická ocel X20Cr13 (17 022) rozhodně nepatří k jednoduše svařitelným materiálům. Různé tavby mohou vykazovat velké rozdíly mechanických vlastností, což se samozřejmě odrazí v jejich svařitelnosti.

Schvalování postupu svařování je proces, který umožňuje podchytit nejen jakost svarů pomocí nedestruktivních zkoušek, ale především metalurgické změny ve svarovém spoji na základě zkoušek destruktivních. V tomto případě dopomohl proces schvalování k odladění technologie svařování obtížně svařitelné martenzitické oceli.