Valentýna – nejmodernější zařízení pro energetické využití nemocničního odpadu

Rubrika: Spalovny

EVECO Brno, s.r.o. na den sv. Valentýna - 14. února 2017 po pouhých 230 dnech od podpisu Smlouvy o díle předala Fakultní nemocnici v Hradci Králové do provozu nejmodernější spalovnu nemocničního odpadu v ČR. V článku je popsána použitá technologie a výhody zvoleného řešení.

Hlavní motivací zásadní rekonstrukce, při které byla kompletně obměněna celá technologie spalovny, bylo:

- Implementace nové technologie do existující montované haly.

- Výstavba nové dozorny a sociálního zázemí pro obsluhu.

- Navýšení zpracovatelské kapacity na dvojnásobek původní hodnoty. Ta tak nově činí 350 kg/h při ročním pracovním časovém fondu 5 400 hodin. Vzhledem k použité technologii však existuje reálný předpoklad možného navýšení ročního pracovního fondu až na hodnotu 7 000 hodin.

- Zásadní kvalitativní posun v obsluze a řízení spalovny vzhledem k infekční povaze spalovaného odpadu. Nově obsluha vyjma plnění odpadu do ocelových kontejnerů a manipulace s nimi prakticky vůbec nepřichází do styku se samotnými odpady, ani se zbytky po spalování ani s ostatními rezidui (např. z čištění spalin).

- Zachování utilizace tepla spalin v původní podobě, kdy vyráběná pára je využívána v provozu nemocnice k technologickým účelům – sterilizace, prádelna. Navíc část tepla je využívána pro předehřev napájecí nádrže, která je umístěná v sousedním objektu plynové kotelny.

- Bezprašný výpad popela z pece a transport popelovin do velkoobjemového popelového kontejneru.

- Kontinuální provoz pece.

- V porovnání s legislativou o 20 % nižší emisní limity pro provoz zdroje.

STAVEBNÍ ČÁST

V rámci realizace stavební části bylo vyvrtáno 35 mikropilot, bylo použito 50 m3 betonu, a 14 tun ocelových konstrukcí. Hmotnost ocelových aparátů včetně kouřovodů je 58 tun. Během velmi krátké doby byly termické aparáty vybaveny 49 tunami žáruvzdorné vyzdívky. Nakonec bylo aplikováno 820 kg nátěrových hmot a 110 m3 tepelných izolací. Bylo dodáno a namontováno 550 metrů potrubí. Pro příjem a skladování nemocničního odpadu bylo dodáno celkem 60 ocelových kontejnerů o objemu 770 litrů.

ČÁST ELEKTRO, ŘÍDÍCÍ SYSTÉM

Byl dodán nový kombinovaný (silový a MaR) rozvaděč, tvořený pěti skříňovými rozvaděčovými poli. V elektrotechnické instalaci bylo použito 6,6 km kabelů zatažených v téměř 170 metrech kabelových tras. Automatické řízení technologie zabezpečuje modulární řídicí systém Siemens řady Simatic S7 se speciálně vytvořeným softwarovým vybavením. Pro dohled operátorů nad technologií je instalován plnohodnotný supervizní systém s archivací a trendováním procesních a stavových dat.

Algoritmy pro automatické řízení bylo nutné navrhnout jako soustavu komplexních rozvětvených regulačních úloh, s ohledem na všechny části technologie.

ZÁKLADNÍ CHARAKTERISTIKY DODANÉ TECHNOLOGIE:

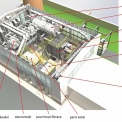

Malý zástavbový prostor

I přes navýšení původní zpracovatelské kapacity na dvojnásobné množství, je veškerá technologie spalovny umístěna do původní haly o půdorysném rozměru cca 18 × 12 metrů a výšce 8 metrů při zachování logického uspořádání technologie, přímých únikových cest a snadné obslužnosti všech zařízení.

Roštové spalovací zařízení

Původní komorová dávková pec byla nahrazena spalovací komorou s pohyblivým roštem, na který je odpad dávkován a spalován kontinuálně. Přesuvný rošt zaručuje vyhoření odpadu na zákonem požadovanou úroveň a je vybaven perspektivním suchým bezprašným výpadem zbytků po spalování. Spalovací proces je řízen dávkováním odpadu, pohybem roštu a separátními přívody primárních a sekundárních spalovacích vzduchů.

Vysoká úroveň automatizace a bezpečnosti provozu

Veškerá zařízení spalovny včetně systému měření a řízení jsou navržena s ohledem na nebezpečnou povahu nemocničního odpadu. Vysokým stupněm automatizace spalovny je omezeno riziko lidského pochybení a rovněž je zajištěna ochrana zdraví využitím bezpečnostních prvků u pohyblivých částí aparátů či horkých částí technologie. Odpad je automaticky zpracováván od okamžiku umístění kontejneru s odpadem do skipu (manipulátoru), až po jeho finální opuštění spalovny v podobě vyčištěných spalin a kontejneru se zbytky popelovin po spalování. Práce operátorů je omezena pouze na manipulaci s uzavřenými kontejnery a pravidelnou pochůzkovou kontrolní činnost. Řízení spalovny je zajištěno prostřednictvím centrálního řídicího systému s grafickým rozhraním. Řídicí systém shromažďuje a archivuje veškeré informace o chodu spalovny a umožnuje také jejich export pro orgány státní správy např. v podobě časově závislých grafů.

Spolehlivá, moderní technologie čištění spalin

Systém čištění spalin zajišťuje dosažení emisních limitů u všech legislativou předepsaných polutantů u spalování odpadů a je navržen jako kompletně suchý, tj. nevyžaduje použití vody. Systém čištění spalin zahrnuje také tzv. primární opatření, která již v rámci spalovacího procesu omezují emise organických látek, oxidu uhelnatého a oxidů dusíku. Dva prvně zmiňované typy polutantů jsou redukovány také sekundárně v termoreaktoru, ve kterém spaliny po dobu minimálně dvou sekund setrvají při teplotě nad 850°C, respektive 1 100°C pro odpady obsahující více jak 1 % chloru. Kyselé složky spalin (oxidy síry, kyselina chlorovodíková a fluorovodíková) jsou ze spalin odstraňovány za použití hydrogenuhličitanu sodného NaHCO3 (jedlé sody) a hydroxidu vápenatého Ca(OH)2.

Těžké kovy a dioxiny a furany (PCDD/F) jsou odstraňovány pomocí aktivního uhlí, které je do spalin ve vhodném místě dávkováno v jemně mleté práškové konzistenci. Jako poslední stupeň čištění spalin je v kouřovodu před ventilátorem instalován dioxinový kapacitní filtr, tzv. police filtr, se sypanou náplní pelet aktivního uhlí. Optimální dávkování sorbentů je zajištěno automatickým řídicím systémem dle aktuálních koncentrací polutantů ve spalinách. Zbytky sorbentů a reakčních produktů jsou spolu s tuhými znečišťujícími látkami ze spalin odstraňovány na filtračních membránových elementech z polytetrafluoretylenu (PTFE) v rukávcovém filtru s on-line pulsní regenerací pomocí tlakového vzduchu.

Utilizace produkovaného tepla

Spaliny opouštějí termoreaktor při teplotě minimálně 850°C, respektive 1 100°C (pokud je v odpadu více jak 1 % chloru) a jsou nositelem značného množství tepelné energie. Ta je zužitkována s vysokou účinností pro generování syté páry v parním kotli s vymístěným ekonomizérem a spaliny tak jsou vypouštěny do atmosféry na teplotní úrovni cca 140°C. Veškerá vyráběná pára je používána v provozu nemocnice k technologickým účelům pro sterilizaci a v prádelně.

Koncepce a konstrukce spalovny navržená „na míru“ tohoto konkrétního případu umožňuje nejen environmentálně šetrnou, ale také díky využití energie spalin ekonomicky udržitelnou likvidaci odpadu a plně odpovídá požadavkům moderního odpadového hospodářství.

Ing. Marek FILIP, Ph.D. a kol.,

EVECO Brno, s.r.o.

Valentine’s Day - state-of-the-art facility for recovering energy from hospital waste

On Valentine’s Day, 14 February 2017, just 230 days after signing a Works Contract, EVECO Brno commissioned the most advanced hospital waste incinerator in the Czech Republic for University Hospital in Hradec Králové. The article describes the technology in it and advantages of the chosen solution.