Elektrárny

Elektrárny  Jaderné

Jaderné  Opravná technologie Weld Overlay a její zavedení pro opravy heterogenních svarových spojů nátrubků superhavarijního napájení parních generátorů JE typu VVER 440 MW

Opravná technologie Weld Overlay a její zavedení pro opravy heterogenních svarových spojů nátrubků superhavarijního napájení parních generátorů JE typu VVER 440 MWOpravná technologie Weld Overlay a její zavedení pro opravy heterogenních svarových spojů nátrubků superhavarijního napájení parních generátorů JE typu VVER 440 MW

Rubrika: Jaderné

Přítomností heterogenních svarových spojů, zejména v oblasti tlakových celků, roste, vlivem provozu a působení degradačních mechanizmů, pravděpodobnost iniciace a růstu provozních vad, které mohou způsobit vznik netěsnosti a tím i ztrátu integrity těchto tlakových celků. Nejen proto vyžadují heterogenní svarové spoje specifický přístup v procesu výroby a provádění kontrol v průběhu jejich technického života, ale i při provádění oprav. S ohledem na konstrukční provedení, dispoziční uspořádání, prostorové podmínky, a jiné vlivy, nelze ve všech případech provést prostou opravu jednoduchým způsobem, tj. odstraněním poškozeného svarového spoje a nahrazením novým svarovým spojem. To platí i pro heterogenní svarový spoj nátrubku superhavarijního napájení parního generátoru JE typu VVER 440 MW. Již dříve byla z uvedených důvodů v USA vyvinuta technologie Weld Overlay, jejímž cílem je eliminovat výše popsaná omezení. Vzhledem k tomu, že dosud nebyla v České republice tato technologie oprav svarových spojů zavedena a aplikována, bylo nutné učinit celou řadu dílčích kroků, které vedly k úspěšnému zavedení technologie, včetně závěrečné kvalifikace postupu svařování ve spolupráci s ČEZ ENERGOSERVIS spol. s r.o.

Technologie Weld Overlay

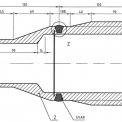

Princip technologie Weld Overlay spočívá v navaření návarového kovu na vnější povrch v oblasti opravovaného svarového spoje, jak je vidět na Obr. 1. Navařením svarového kovu dojde vlivem efektu smrštění vycházejícímu z oblasti návaru k redistribuci napětí v opravovaném svarovém spoji a v oblasti čela defektu vznikne tlakové napětí. Zároveň dochází k vytvoření tlakového napětí, případně mírně tahového, v oblasti kořene svaru. Tímto způsobem je zamezeno dalšímu šíření defektu v opravovaném svarovém spoji. [1]

Pro navaření musí být použit přídavný materiál, který je vhodný ve vztahu k základnímu materiálu (technologičnost, chemické složení, mechanické vlastnosti, …). Pro materiálovou kombinaci dotčeného heterogenního svarového spoje byl vyhodnocen jako nejvhodnější přídavný materiál typu Sv-07Ch25N13.[1]

Technologii Weld Overlay lze využít nejen jako korektivní způsob údržby, ale taktéž jako preventivní způsob. V prvním případě je zhotoven návar, který má za úkol přenést navrhované zatížení bez uvažování tloušťky stěny potrubí. Jedná se o tzv. FSWOL – úplný konstrukční návar. Další možností je tzv. OWOL – optimalizovaný konstrukční návar. V tomto případě je uvažováno s 25 % tloušťky stěny potrubí. FSWOL i OWOL může být použit buď jako korektivní nebo jako preventivní opatření. Bližší požadavky na volbu a návrh geometrie návaru jsou uvedeny v NTD A.S.I. (Normativně technická dokumentace Asociace strojních inženýrů České republiky) Sekce Zvláštní případy, Případ 01 a 02/2014 z roku 2017. [1]

V souvislosti se zavedením technologie Weld Overlay na jaderných elektrárnách v České republice byly vypracovány legislativní dokumenty pro aplikaci technologie. Tyto dokumenty jsou vydány v rámci NTD A.S.I. Sekce Zvláštní případy. Na základě získaných zkušeností byly v roce 2017 tyto dokumenty revidovány a byl vypracován nový Případ 01/2017 pro provádění ultrazvukových kontrol. [1]

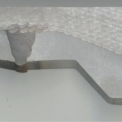

Nátrubek superhavarijního napájení parního generátoru JE typu VVER 440 MW Pro opravu dotčeného svarového spoje, viz Obr. 2, byl vzhledem k charakteru poškození svarového spoje zvolen FSWOL, tedy varianta, která v plné míře plní funkci nosného průřezu.

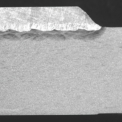

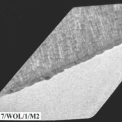

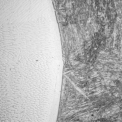

Geometrie návaru vychází z výpočtového návrhu, který zohledňuje velikost defektu a zajištění proveditelnosti všech nedestruktivních kontrol, především ultrazvukové kontroly technikou Phased Array. Jeden z prvotních návrhů geometrie návaru je uveden na Obr. 3a. Součástí výpočtového posouzení je i výpočet zbytkového napětí po navařování, kde výpočtový model vychází ze skutečných hodnot získaných v průběhu navařování, viz Obr. 3b. [1]

Kvalifikace technologie Weld Overlay pro opravu heterogenního svarového spoje nátrubku superhavarijního napájení parního generátoru JE typu VVER 440 MW

Realizací kvalifikačního zkušební tělesa bylo spojeno provedení kvalifikace postupu svařování v souladu s ISO 15613, kontrolní svarový spoj v souladu s NTD A.S.I. Sekce I – 2016 a kvalifikace technologie v souladu s NTD A.S.I. Sekce Zvláštní případy, Případ 01/2014 z roku 2017, Závazný dodatek II.

Kvalifikace postupu svařování podle ISO 15613 vycházela z požadavků normy ISO 15614-7, která se vztahuje na návary (antikorozní a tvrdonávary). Požadavky z normy ISO 15614-7 jsou taktéž uplatňovány v rámci předpisu pro kvalifikaci technologie – NTD A.S.I. Sekce Zvláštní případy, Případ 01/2014 z roku 2017, Závazný dodatek II. K naplnění požadavků výše uvedených předpisů byly provedeny kontroly a zkoušky uvedené v následujících dvou kapitolách. Aby byly naplněny všechny kvalifikační požadavky pro kvalifikaci technologie v souladu s NTD A.S.I. Sekce Zvláštní případy, Případ 01/2014 z roku 2017, Závazný dodatek II, bylo nutné provést kvalifikaci oprav v zesilujícím návaru. Touto částí kvalifikace se příspěvek podrobněji nezabývá. Na Obr. 4 je uvedeno zkušební těleso, které bylo použito v rámci kvalifikace. Na podélném řezu tréninkového zkušebního tělesa uvedeném na Obr. 5 je zřetelně patrný způsob kladení jednotlivých housenek a vrstev návaru.

Nedestruktivní kontroly

V průběhu procesu kvalifikace technologie Weld Overlay byly v přesně definovaných krocích prováděny nedestruktivní kontroly. Jednalo se o rozměrovou kontrolu, vizuální kontrolu, kapilární kontrolu, ultrazvukovou kontrolu a radiografickou kontrolu. Za účelem provedení ultrazvukové kontroly byl povrch návaru broušen na požadovanou geometrii a drsnost povrchu. Specifickou kvalifikaci bylo nutné provést v případě ultrazvukových kontrol prováděných technikou Phased Array. S ohledem na rozsah příspěvku, nebudou tyto kontroly podrobněji rozebírány.

Destruktivní zkoušky

Kontrola makrostruktury

Pro hodnocení makrostruktury byly podélným řezem návaru vyrobeny zkušební vzorky, které byly připraveny v souladu s ISO 17639 a naleptány leptadlem č. A.11 dle ISO/TR 16060. Při hodnocení nebyly detekovány žádné nepřípustné vady v souladu se stanovenými kritérii přípustnosti, tedy NTD A.S.I. Sekce I – 2016/ kat. SS I a ISO 5817/ st. B. Šířka tepelně ovlivněné oblasti v základním materiálu 22K – 2,3 resp. 2,5 mm odpovídá použité technologii svařování, metodě 141 dle ISO 4063. Makrostruktura základního materiálu 22K s návarem je uvedena na Obr. 6, základní materiál 08Ch18N10T s návarem je na Obr. 7 a oblast heterogenního svarového spoje s návarem je uvedena na Obr. 8.

Kontrola mikrostruktury

Pro hodnocení mikrostruktury byly zkušební vzorky M1 aM3, uvedené na Obr. 6 a 8, naleptány leptadlem č. A.1 + bylo použito elektrolytického leptání B.6 dle ISO/TR 16060. Na zkušebním vzorku M2, uvedeném na Obr. 7, bylo provedeno elektrolytické leptání B.6 dle ISO/TR 16060.

Návarový kov zhotovený přídavným materiálem Sv-07Ch25N13 vykazuje licí strukturu tvořenou austenitem s podílem delta feritu, viz Obr. 9 a 10. Ze strany materiálu 22K je v tepelně ovlivněné oblasti na hranici linie ztavení struktura tvořená martenzitem, jak je vidět na Obr. 11.

Mikrostruktura základního materiálu 22K, uvedeného na Obr. 12, je bainiticko-feritická s náznakem řádkovitostí. Mikrostruktura základního materiálu 08Ch18N10T, uvedeného na Obr. 13, je austenitická s delta feritem a drobnými, rovnoměrně rozloženými karbidy.

Chemické složení návaru

V rámci analýzy chemického složení provedené přístrojem SPECTROLAB 200 (C, Mn, Si, P, S, Cu, Mo, Ti, Co) a NITON XL3t (Cr, Ni) bylo provedeno srovnání naměřených hodnot. Porovnání je uvedeno v Tab. 1. Z tabulky jasně vyplývá, že návarový kov odpovídá stanovenému požadavku, kterým je chemické složení odpovídající svarovému kovu Sv-07Ch25N13.

Tab. 1 – Porovnání chemického složení návaru

| [%] | C | Mn | Si | P | S | Cu | Ni | Cr | Mo | Ti | Co |

| Požadavek | max. 0,09 | 0,90 2,00 |

0,14 1,00 |

max. 0,025 | max. 0,018 | - | 11,80 14,00 |

22,80 26,00 |

- | - | max. 0,05 |

| Návar | 0,065 | 1,8 | 0,48 | 0,016 | 0,0032 | 0,05 | 13,39 | 23,33 | 0,04 | 0,003 | 0,042 |

Zkoušky tvrdosti

Zkoušky tvrdosti byly provedeny v oblasti základního materiálu 22K. V každé oblasti spoje (základní materiál, tepelně ovlivněná oblast a návar) byly provedeny tři měření. Zkoušení tvrdosti bylo provedeno pod úhlem 15°, který svírá povrch základního materiálu a linie pro zkoušení tvrdosti. Celé zkoušky tvrdosti byly provedeny v souladu s ISO 9015-1. Kritérium vychází z tabulky uvedené v normě ISO 15614-1, kde je tvrdost pro skupinu materiálu 1 dle ISO/TR 15608 v tepelně nezpracovaném stavu uvedena maximálně 380 HV10. Při zkouškách tvrdosti bylo dosaženo nejvyšší hodnoty tvrdosti 251 HV10 v tepelně ovlivněné oblasti, jak je uvedeno na Obr. 14.

Kontrola obsahu delta ferit

Obsah delta feritu v návaru byl stanoven magnetickou objemovou metodou na třech zkušebních tyčích o rozměru ø7x60 mm. Měření bylo provedeno přístrojem FC-2. Výsledky měření byly pro zkušební tyče M1 a M2 – 4,1 % delta feritu. Pro zkušební tyč M3 - 4,0 % delta feritu. Výsledky tak vyhovují stanovenému kritériu 2-8 % delta feritu.

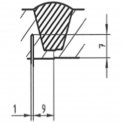

Ověření velikost smrštění po navaření zesilujícího návaru

Pro účely ověření velikosti smrštění po navaření zesilujícího návaru byla v oblasti kořene svarového spoje vyrobena drážka o šířce 1 mm a hloubce poloviny tloušťky stěny základního materiálu, tedy 7 mm, jak je uvedeno na Obr. 15. Ověření bylo provedeno na zkušebním tělese s drážkou v základním materiálu 08Ch18N10T a na zkušebním tělese s drážkou v základním materiálu 22K.

Skutečná šířka drážky v základním materiálu 08Ch18N10T byla 1,05 až 1,1 mm a v základním materiálu 22K byl šířka 0,93 až 1,05 mm. Jak lze vidět na Obr. 16 a 17, po navaření došlo k prokazatelnému smrštění drážky jak v oceli 08Ch18N10T, tak i v oceli 22K, kde bylo smrštění s ohledem na materiálové vlastnosti tohoto materiálu menší.

Realizace opravy technologií Weld Overlay na parním generátoru č. 5 na 2. RB JE Dukovany

První oprava technologií Weld Overlay na jaderných elektrárnách v České republice byla zrealizována v březnu 2018. Na Obr. 18 je zobrazen návar po navaření 8. vrstvy. Obr. 19 ukazuje geometrii po broušení návaru a s průběhem kapilární kontroly.

Závěr

Vyhovující výsledky kontrol a zkoušek provedených v rámci procesu kvalifikace vedly k úspěšnému splnění všech kvalifikačních požadavků. Jednalo se zejména o požadavky NTD A.S.I. Sekce I , NTD A.S.I. Sekce Zvláštní případy a dále normy ISO 15613, jejíž naplnění bylo postaveno především na požadavcích ISO 15614-7.

Úspěšně kvalifikovanou technologií Weld Overlay byla provedena první oprava na jaderné elektrárně Dukovany. Tato oprava proběhla v březnu 2018 na parním generátoru č. 5 na 2. reaktorovém bloku. Dosud bylo takto opraveno 6 parních generátorů s vyhovujícím výsledkem. Lze do budoucna předpokládat rozšíření této aplikace i na jiné svarové spoje na zařízeních jaderných elektráren v České republice.

Literatura

[1] PALÁN, Marek, MLYNÁŘ, Pavel. Aplikace Weld Overlay jako progresivní technologie pro opravy heterogenních svarových spojů nátrubků superhavarijního napájení parních generátorů JE typu VVER 440 MW. In: Zborník prednášok z konferencie Kvalita vo zváraní 2018. Bratislava: Výzkumný ústav zváračský - Priemyselný inštitut SR, 2018, s. 85-91. ISBN 978-80-88734-81-9.

[2] PALÁN, Marek, HAJDÍK, Jiří. Aplikace metody WOL na HSS nátrubku SHN PG JE Dukovany. In: Svařovací den 2018 (odborný seminář). Ostrava: Vysoká škola báňská - Technická univerzita Ostrava, 2018, s. 69- 107. ISBN 978-80-248-4179-3.

![Obr. 1 – Princip technologie Weld Overlay [2]](/PublicFiles/UserFiles_2/image/2018/afp418/122x122_palan_1.jpg)

![Obr. 2 – Nátrubek superhavarijního napájení parního generátoru JE typu VVER 440 MW [2]](/PublicFiles/UserFiles_2/image/2018/afp418/122x122_palan_2.jpg)

![Obr. 3a – Návrh geometrie návaru Weld Overlay na nátrubku superhavarijního napájení PG [1]](/PublicFiles/UserFiles_2/image/2018/afp418/122x122_palan_3.jpg)

![Obr. 3b – Výpočtový model + vizualizace zbytkových napětí po navařování [2]](/PublicFiles/UserFiles_2/image/2018/afp418/122x122_palan_4.jpg)