Nový zdroj na fytomasu v Jindřichově Hradci uveden do provozu

Autoři v článku popisují plánování, rozsah a realizaci projektu „Ekologizace zdrojů na fosilní paliva“. V druhé části se věnují popisu instalované technologie a na závěr představují divizi Energetika společnosti UCHYTIL s.r.o., generálního dodavatele projektu.

MÍSTO REALIZACE PROJEKTU – ECJH

Místem realizace projektu je Energetické centrum s.r.o. (EC) v Jindřichově Hradci, jehož původním zaměřením byla výroba energií pro provozy tehdejší textilní výroby a.s. Jitka. V současné době EC zásobuje tepelnou energií subjekty v bývalém areálu textilky, přilehlou zástavbu na sídlištích Jitka a Bobelovka a prostřednictvím distribuční společnosti Teplospol a.s. i dvě největší jindřichohradecká sídliště.

V roce 2008 byly původní mazuto-plynové kotle K1 a K2 nahrazeny biomasovým parním kotlem K5. Pro krytí špičkových výkonů byla v roce 2011 uvedena do provozu akumulační horkovodní nádrž o objemu 1 000 m3. Jako záložní zdroje sloužily mazuto-plynové kotle K3 a K4, jejichž náhrada biomasovým horkovodním kotlem K6 je předmětem realizace tohoto projektu s názvem „Ekologizace zdrojů na fosilní paliva“.

Palivem pro kotle K5 a K6 je čistá biomasa v podobě slisovaných balíků slámy a sena. Roční objem tepla dodaného koncovým zákazníkům se pohybuje na úrovni 120 000 GJ.

Výroba elektrické energie je zajištěna provozem kondenzační odběrové turbíny v režimu kombinované výroby elektřiny a tepla. Elektrickou energií jsou zásobovány subjekty v okolním areálu, dominantní objem elektrické energie je pak vyveden do distribuční sítě na úrovni 22 kV. Roční objem dodané elektrické energie se pohybuje na úrovni 40 000 MWh.

CÍLE A PŘÍNOSY PROJEKTU

Cílem projektu bylo dosažení stavu, kdy Energetické centrum bude disponovat třemi zdroji tepla:

- Parovodním kotlem K5,

- Horkovodním kotlem K6,

- Akumulačním zásobníkem 1 000 m3.

Kombinovaná výroba tepla a elektřiny bude probíhat pouze na základě spalování obnovitelného zdroje paliva – agrární fytomasy. Bude využita a dále rozšířena síť dodavatelů paliva. Distribuce tepla bude přizpůsobena potřebám zákaznického portfolia, které se neustále vyvíjí – rozšiřování dodávek do systému centrálního zásobování teplem a reakce na odlišné požadavky průmyslových zákazníků, kteří se usídlili v prostorách přilehlého průmyslového areálu.

Přínosy projektu jsou i v environmentální oblasti, z nichž nejvýznamnější jsou:

- Úspora pitné vody (cca 350 tis. litrů), jelikož stávající zdroje byly parní kotle, které bylo nutné trvale odluhovat

- Snížení ztráty kondenzátu dodávkou tepla primárně z horkovodní sítě

- Dosažení zpřísněných emisních limitů

- Snížení tepelných ztrát při transformaci teplonosného média (pára/horká voda)

ETAPY REALIZACE

Dosažení cíle bylo naplánováno do dvou následujících etap:

- Rekonstrukce tepelných rozvodů teplárny a vybudování nové horkovodní výměníkové stanice s deskovými výměníky,

- Nahrazení záložních kotlů K3 a K4 jedním novým horkovodním kotlem K6 spalujícím fytomasu.

Projekt realizovala společnost UCHYTIL s.r.o., která zvítězila ve výběrových řízeních, jež probíhala mezi roky 2016 a 2017. Realizace projektu pod hlavičkou jediného generálního dodavatele se projevila jako nesporná výhoda při plánování sledů činností obou etap. Jedna z hlavních podmínek investora požadovala minimální odstávky v dodávkách tepla průmyslovým zákazníkům, ale i obyvatelům sídlišť města Jindřichův Hradec.

POŽADAVKY NA NOVOU TECHNOLOGII

Nová technologie musí být schopna spalovat široké spektrum druhů biomasy – obilnou a řepkovou slámu, seno a cíleně pěstované energetické plodiny, např. kukuřici.

Požadované parametry nového horkovodního kotle K6:

- Jmen. tepelný výkon: 10 MW

- Minimální tepelný výkon: 3 MW

- Jmen. teplota vody vstup: 80 °C

- Jmen. teplota vody výstup: 130 °C

- Prov. tlak na výstupu z kotle: 8 bar

- Účinnost (garanční palivo): 89 %

- Spotřeba gar.paliva (10MW): 3 041 kg/h

- Emise oxidů síry: ≤ 300 mg/Nm3

- Emise oxidů dusíku: ≤ 400 mg/Nm3

- Emise TZL: ≤ 10 mg/Nm3

- Emise oxidu uhelnatého: ≤ 400 mg/Nm3

HORKOVODNÍ VÝMĚNÍKOVÁ STANICE

Projekt byl zahájen rekonstrukcí tepelných rozvodů teplárny a výstavbou nové horkovodní výměníkové stanice s deskovými výměníky a souvisejícími potrubními rozvody. Hlavní parní vývod tepelné energie do výměníkové stanice Jednota byl v délce přibližně 200m nahrazen novým horkovodním vedením. Část prací na potrubí v areálu teplárny probíhala ve stávajících podzemních kolektorech. Zbylá část výměny potrubí spočívala v náhradě předizolovaného potrubí umístěném v zemních výkopech.

Realizace horkovodní výměníkové stanice (HVS) v útrobách teplárny byla založena na myšlence tlakového oddělení všech přívodních i výstupních větví pomocí deskových výměníků na základě individuálních potřeb jednotlivých odběratelů. Přívodní větve do HVS budou distribuovat tepelnou energii od zdrojů tepla – kotle K5, kotle K6 a akumulační nádoby. Přívodní větev horké vody od kotle K6 byla v této fázi projektu zaslepena a připravena pro montáž deskových výměníků kotle K6, jehož výroba teprve probíhala. Po ukončení montážních prací byla na systému HVS a nových horkovodních rozvodech provedena tlaková zkouška a systém mohl být předán zákazníkovi do zkušebního provozu.

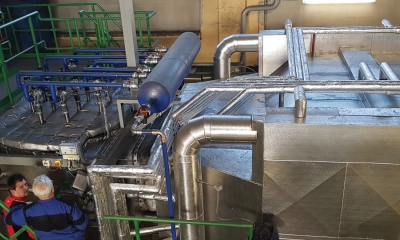

KOTEL K6 A SOUVISEJÍCÍ TECHNOLOGIE

Součástí realizace projektu byla i demontáž stávajících kotlů K3 a K4, demontáž stávajícího ocelového přístřešku mazutového stáčiště včetně základů a částečné odbourání přístavku budovy kotelny. Na místě stáčiště byla postavena nová hala skladu paliva pro přejímku, vyskladnění a skladování fytomasy ve formě standardizovaných balíků. Je osazena silniční mostovou váhou sloužící k evidenci množství přiváženého paliva. Současně slouží jako manipulační prostor pro vyskladňování balíků fytomasy z dopravních prostředků do skladovacích prostor haly pomocí vysokozdvižného vozíku.

Ve skladu paliva, nad skladovacím prostorem, je instalován jeřábový systém pro zakládání balíků paliva ze stohů na svislý dopravník (elevátor), který palivo dopravuje dále do dopravních cest vedoucích do kotle K6. Doprava paliva je řízena automatickým systémem. Elevátor zajišťuje překonání výškového rozdílu mezi skladovací halou a zakládacím stolem rozdružovače paliva. Zároveň zajišťuje plynulý přechod balíku z elevátoru na zakládací stůl rozdružovače – funkční plocha elevátoru je osazena horizontálním dopravníkem.

Zakládací stůl rozdružovače paliva je proveden ze dvou řetězových dopravníků. Na dopravní cestě paliva, mezi elevátorem a šnekovým dopravníkem, jsou umístěna hradítka, která mechanicky oddělují požární úseky.

Řetězový dopravník přivádí balík paliva do rozdružovače. Nejprve dojde k přerušení provázků balíku a poté palivo vstupuje do rozdružovače. Rozdružené palivo padá do šnekového dopravníku, který palivo přivádí přes chlazený vstup paliva do spalovací komory kotle K6. Mezi rozdružovačem a šnekovým dopravníkem je umístěno horizontální hradítko pro fyzické oddělení obou zařízení v případě zahoření.

Svodka šneku pod rozdružovačem je osazena měřením teploty. V dopravním šneku, v rozdružovači a nad řetězovými dopravníky jsou umístěna zařízení pro provozní zahašení. Sestava dopravy paliva vedená ve stávající kotelně je opláštěná a opatřena prostupy pro systém „GreCon“ na detekci požáru.

Tlakový celek horkovodního kotle K6 funguje na principu nucené cirkulace kotlové vody. Spalovací komora a kotlové tahy jsou provedeny jako vodotrubné z membránových stěn. První teplosměnnou plochu kotle ve směru proudění vratné chladicí kotlové vody představuje chlazený vstup paliva. Teplosměnné plochy kotle jsou z materiálů P265GH a P235GH. Žáruvzdorné vyzdívky jsou použity v okolí revizních otvorů a nahlížecích okének. Vodotrubné teplosměnné plochy tvoří stěny a stropy spalovací komory a jednotlivých tahů.

Zapálení kotle se provádí manuálně prostřednictvím zapalovacího otvoru ve stěně spalovací komory. Odvod tuhých zbytků po spalování umožňují plechové výsypky u zadní stěny spalovací komory a pod jednotlivými tahy kotle. Výsypky jsou svedeny pod hladinu mokrého vynašeče, čímž je zajištěno tlakové oddělení spalovací komory a tahů kotle a dochlazení tuhých zbytků. Za posledním tahem kotle jsou na roznášecím rámu umístěny dva vertikální, žárotrubné výměníky. Chlazené části výměníků jsou vyrobeny z materiálu P265GH. Provozní čištění žárotrubných výměníků se provádí periodicky tlakovým vzduchem. Žárotrubné výměníky jsou od spalinovodů odděleny dilatačními prvky. Z důvodů dosahování požadovaných teplot vody za tlakovým celkem, provozování při dílčích výkonech a různých provozních stavů je kolem poslední teplosměnné plochy žárotrubného výměníku proveden obtok.

Spalinovody propojují všechny části tlakového celku, filtrační zařízení a stávající komínové těleso. Kolem filtračního zařízení je proveden obtok spalin pro případy mimořádných provozních stavů a pro najíždění a odstavování kotle. Obtok je osazen pneumatickým nožovým šoupátkem.

Výsypky spalovací komory a jednotlivých tahů kotle jsou svedeny do jednoho společného mokrého vynašeče, který je umístěn v podkotlí.

Spaliny jsou za kotlem zavedeny do spalinového filtru pro snížení obsahu TZL. Spalinový filtr pracuje s teplotou spalin v rozsahu od 120 do 160 °C. Probíhá kontinuální čištění filtrační plochy filtru pomocí tlakového vzduchu bez nutnosti odstavení kotle. Odloučené TZL jsou shromažďovány na dně filtračního zařízení. Rotačním podavačem jsou odváděny do dopravní cesty popílku, která ústí do suché části mokrého vynašeče, odkud jsou společně s vynášenými tuhými zbytky z podkotlí odváděny do akumulačního kontejneru. Pro potřeby nového kotle K6 byl stávající spalinový ventilátor kotle K3 nahrazen novým. Tento nový spalinový ventilátor je v trase spalinovodu umístěn za filtračním zařízením na betonovém základu původního ventilátoru kotle K3 a opatřen protihlukovým krytem.

Primární ventilátor je umístěn po pravé straně kotle ve stávajícím přístavku kotelny na výškové kótě +4,58 m. Je uložen na pružných elementech, osazen protihlukovou izolací a jeho výkon je regulován pomocí frekvenčního měniče. Sání primárního ventilátoru je umístěno pod střechou kotelny a osazeno tlumičem hluku. Distribuce primárního spalovacího vzduchu je nastavena ručními uzavíracími klapkami, které jsou umístěny na výtlačném potrubí primárního ventilátoru v manipulačním dosahu obsluhy. Primární spalovací vzduch není před vstupem do kotle předehříván.

Horkovodní kotel K6 je zapojen do samostatného primárního okruhu. Cirkulaci vody v tomto okruhu zajišťují dvě paralelně zapojená oběhová čerpadla se vstupní a výstupní sestavou armatur.

Při provozu kotle zajišťuje chod jedno čerpadlo osazené frekvenčním měničem pro plynulou regulaci průtoku. Druhé čerpadlo slouží jako 100 % záloha a neumožňuje regulaci průtoku v primárním okruhu. Oběhová čerpadla jsou uložena na výškové kótě + 4,58 m v blízkosti kotle.

Oddělovací výměníky primárního a sekundárního okruhu horké vody jsou uloženy u oběhových čerpadel na stejném podlaží kotelny. Každá vstupní a výstupní trasa je vybavena uzavírací armaturou. Na primárním okruhu je provedeno bezpečností opatření proti překročení maximálního dovoleného přetlaku.

Systém zajištění stálého statického tlaku zajišťuje minimální rezervu do bodu sytosti vody (20 °C) pro jmenovitou teplotu horké vody. Zároveň je tento systém napojen na napájecí nádrže kotle K5, je schopen pracovat s teplotou vody 130 °C a v primárním okruhu vyvine tlak až 12 bar. Systém držení statického tlaku je napojen na napájecí nádrže kotle K5 na jeho dopouštěcí/napouštěcí straně. Odpouštění vody z primárního okruhu kotle K6 se provádí do stávajících vychlazovacích nádrží, aby nedocházelo k případné kontaminaci parního okruhu stávajícího kotle K5.Teplota vody na sekundární straně oddělovacích výměníků je 120 °C a teplota vratné větve sekundárního okruhu je 75 °C.

Kotel K6 je řízen novým rozvaděčem a novým řídicím systémem, který je plně kompatibilní se stávajícím řídicím systémem kotle K5 a tepelné akumulace. Řídicí systém zaznamenává provozní stavy kotle K6 a všech přidružených technologií. Zajišťuje propojení a přenos dat do stávajícího systému řízení teplárny. Rozvaděč kotle K6 je vybaven patřičnými zabezpečovacími, řídicími, obslužnými a indikačními prvky.

O vizualizaci kotle K6 na dvou obrazovkách je doplněno stávající řídicí pracoviště.

Harmonogram realizace byl následující – zatímco na místě realizace probíhaly demontáže a výstavba nového skladu, probíhala výroba tlakových částí kotle ve výrobních halách UCHYTIL s.r.o., divize Energetika v Hodoníně a související technologie se vyráběly u subdodavatelů.

Po dokončení demontáží a stavebních úpravách prostoru pro ustavení kotle K6 bylo provedeno usazení jednotlivých částí tlakového celku a spalinových výměníků. Po pečlivé logistické přípravě bylo přistoupeno k transportu montážním střešním otvorem. Transport všech částí na pozici byl proveden během jediného dne.

V následujícím období probíhalo dostrojení kotle, montáže souvisejících technologií, provádění souvisejících stavebních úprav a po úspěšné tlakové zkoušce i montáž tepelné izolace.

V současné době je již zařízení v provozu, zkoušky prokázaly splnění požadovaných emisních limitů i požadovanou účinnost.

GENERÁLNÍ DODAVATEL PROJEKTU

Naše firma – UCHYTIL s.r.o. divize Energetika je jedním z těch dodavatelů, který je schopen splnit veškeré legislativní požadavky, provést výrobu, montáž či opravu energetického zařízení v požadované kvalitě a uvést jej do provozu ve shodě se stanovenými požadavky.

K tomuto tvrzení nás opravňuje vysoká odbornost a kvalifikace pracovníků i dlouholeté zkušenosti, většina pracovníků pracuje v energetice desítky let a své zkušenosti předává i svým mladším spolupracovníkům, jimiž je kolektiv postupně doplňován.

Při montážích, opravách a rekonstrukcích působíme po celé ČR i Slovensku. Také znalost zařízení i ve starších provozech je mnohdy důležitým faktorem tam, kde není k dispozici původní dokumentace k zařízení.

V mnoha případech se ukázala i výhoda možné spolupráce středisek (strojní, projekce i elektro a MaR), které tvoří strukturu divize, na společné zakázce – opravě energetického zařízení. Zákazník tak může dostat vše od jedné firmy tzv. na klíč.

Naše společnost je držitelem oprávnění od TIČR:

- výroba, montáže a opravy vyhrazených tlakových zařízení, revize a zkoušky provozovaných tlakových zařízení v rozsahu:

- NA: Tlakové nádoby s nejvyšším pracovním přetlakem přesahujícím 0,2 MPa, jejichž bezpečnostní součin má hodnotu vyšší než 1 000 (zahrnuje i tlakové nádoby stabilní skupiny B)

- PK1: 1. třída – parní kotle se jmenovitým množstvím vyráběné páry nad 115 t/h (zahrnuje všechny nižší třídy parních kotlů)

- HK2: 2. třída – horkovodní kotle s tepelným výkonem nad 35 MW (zahrnuje všechny nižší i třídy horkovodních kotlů)

- montáže a opravy elektrických zařízení

- revize a zkoušky elektrických zařízení v rozsahu:

- E1A: Zařízení s omezením napětí do 230 kV včetně zařízení určených k ochraně před účinky atmosférické a statické elektřiny (hromosvodů) v prostředí bez nebezpečí výbuchu

- E1B: Zařízení s omezením napětí do 230 kV včetně zařízení určených k ochraně před účinky atmosférické a statické elektřiny (hromosvodů) v prostředí s nebezpečím výbuchu

Společnost UCHYTIL s.r.o. má zavedený a certifikovaný integrovaný systém řízení, který odpovídá ČSN EN ISO 9001, ČSN EN ISO 14001, OHSAS 18001.

Divize Energetiky je také držitelem Certifikátu dle ČSN EN 1090-2+A1:2012 pro oblast činnosti: Výroba a montáž ocelových konstrukcí energetických zařízení a staveb a Certifikátu dle ČSN EN ISO 3834-2:2006 pro oblast činnosti: Výroba, montáž, opravy a rekonstrukce energetických zařízení a ocelových konstrukcí.

Certifikáty a osvědčení jsou důležité k doložení a prokázání kvalifikačních požadavků firmy i pracovníků, ale musí být podloženy kvalitní a odbornou prací všech pracovníků. V naší divizi kolektiv zkušených kmenových dělníků – svářečů, montážních zámečníků, elektromontérů a dalších profesí řídí a doplňují technici s vysokou kvalifikací – svářecí inženýr EWE, revizní technici TN i elektro, autorizovaní inženýři v několika oborech, projektový manažer IPMA-C, najížděč kotlů a další profese, podílející se na přípravě a řízení dané zakázky či projektu. Na webových stránkách www.uchytil.eu se můžete kromě realizací nových energetických zařízení podívat i na výběr z realizací oprav a rekonstrukcí energetický zařízení od kotlů, výměníkových stanic po přetrubkování kondenzátorů i mnoho dalších referencí.