NiCr povlaky v nižších úrovních spalovací komory (agresivní prostředí síry a vanadu)

Rubrika: Údržba

Výrobci elektrické energie konvecionálním způsobem jako např. uhelné elektrárny jsou Směrnicí o průmyslových emisích 2010/75/EU zavázáni snížit emise mimo jiné NOx pod maximální úroveň 200 mg/Nm³. Za tímto účelem většina výrobců instaluje nové spalovací systémy skládající se z nízko-emisních hořáků, selektivní nekatalytické redukce a stupňového členění spalovací komory. Právě toto členění má nově za následek, že dochází k neočekávanému a nadprůměrnému úbytku materiálu tlakových částí, kterým může dojít až k neplánované odstávce celé elektrárny. Tento článek se věnuje povlakovým technologiím, které mohou být úspěšně využívány pro zabránění korozí trubek kotlů díky aplikacím vysoce odolných slitin.

Z tohoto důvodu globální provozovatelé jako Électricité de France (EdF) preventivně aplikují MetalSprayTM (termální metalický povlak) jako účinnou ochranu proti koroznímu mechanismu podléhající úbytku materiálu. Konkrétně je aplikace termálního povlaku využívána k zabránění sulfatace a ztráty síly trubek a je určena pro ochranu tlakových částí kotlů v redukčních prostředích. Rozmezí mezi teplotami povrchů tlakových částí v těchto prostředích se pohybuje mezi 315 až přes 480 °C. Tyto teploty se většinou odvozují od druhů materiálů, jakými jsou SA213-T2 (0,5 až 0,8 %) Cr a (0,45 – 0,65 %) Mo. Tyto mají vyšší oxidační limit při dosažení teplot 510 °C.

PROCESY KOROZÍ

Značný rozsah korozí se objevuje v místech, kde se vyskytují síra (S), vanad (V), sodík (Na), nebo draslík (K). Klasické procesy korozí postupují podle následujících kroků. Síra, vyskytující se v uhlí, oxiduje během spalování paliva, čímž se vytváří oxid siřičitý (SO2). Sodík, draslík a vanad v palivu jsou také zároveň okysličovány následujícími chemickými procesy:

S + O2 = SO2

4 Na + O2 = 2 Na2O

4 K + O2 = 2 K2O

4 V + 5O2 = 2 V2O5

Oxid siřičitý se může dále okysličovat a vytvořit tak oxid sírový (SO3):

2SO2 + O2 = 2SO3

Tyto sloučeniny se poté objevují na povrchu trubek nebo v popílku, který se dále usazuje na tlakových částech. Přítomnost Na a K oxidů kovů poté způsobuje vytváření pyrosulfitů:

Na2O + 2SO3 = Na2S2O7

Na2O + 2SO3 = Na2S2O7

K2O + 2SO3 = K2S2O7

Přebytečný obsah uhlíku z paliva se může dostat do popílku, a to v důsledku neúplného spalování v dolním toku spalovacího zařízení. Nedokonalé nebo nadbytečné spalování má za výsledek následnou tvorbu kysličníku uhelnatého (CO), ten se může později rozložit na volný uhlík (C) a oxid uhličitý (CO2):

2CO = C + CO2

Následující sulfatační reakce se mohou projevit v případě, že se tyto produkty dostanou do bezprostřední blízkosti s kovovým povrchem trubic:

SO3 + 3C + Fe = FeS + 3CO

(sulfatace materiálu trubek)

nebo:

2SO3 + 9C + Fe2O3 = 2FeS + 9CO

(redukce a sulfatace ochranného povrchu oxidu železitého)

Ionty SO3 jsou dodávány pyrosulfitem uvedeným dříve. Míra sulfatace železa se značně zvyšuje v případě, že na trubkách jsou přítomny části roztavené soli. Tyto soli ničí ochranné filmy oxidů a mohou tak způsobit ještě agresivnější korozi povrchů tlakových částí. Teplota povrchů trubek a tepelný spád skrze popel určují tepelný profil v bezprostřední blízkosti popela nebo struskové usazeniny.

Eutektické soli Na2S2O7 a K2S2O7 mají teploty tání 427°C nebo méně. V závislosti na obsahu SO3 ve slitině může tato teplota klesnout na 385°C. Dokonce i v oblastech s nižší teplotou trubic mohou izolační vlastnosti popela či strusek vytvořit kapsy, kde jsou tyto teploty posléze možné.

V přítomnosti oxidu vanadičného mohou vznikat následující směsi solí: V2O5 - Na2O, V2O5 - K2O, V2O5 - Na2SO4, a V2O5 - K2SO4. Tyto mají relativně vyšší bod tání a to nad 537°C. Existuje tak větší pravděpodobnost jejich výskytu v oblastech přehříváků/mezi-přehříváků. V těchto nekontrolovaných oblastech jsou redukovány pásky oxidu železitého a tím se ztrácí jejich schopnost chránit kovový povrch. Exponované železo následně stále sulfatuje. Tuto reakci je možné zahlédnout pouhým okem na úrovni hořáku a níže. Kvůli stálému usazování popela na trubkách nebo spalinách se mohou vzory koroze objevovat na stranách trubic či koruně.

MECHANISMUS OCHRANNÝCH VRSTEV:

Metalurgické

Aby mohl být povrch trubky ochráněn je zapotřebí využít odolnějšího povrchu oxidu, než toho, jaký poskytuje železo. Odolným materiálem proti korozi je chróm, který vytváří ochranný film oxidu chromitého. Tento povrch se vytváří ustavičně - je kontinuální a silně přilnavý. Díky tomu účinně pasivuje povlak a chrání potažený materiál. V prostředí s agresivní sulfatací a korozí může vyčerpání povrchu Cr pod 20 % snížit jeho ochranný mechanismus. Aby tomu bylo zabráněno, je nutné použít vysoké hladiny chrómu ve slitině. Obsah chrómu v přebytku tak musí být 30 %, takto i přes snížený stav zajistíme jeho dostatečné množství pro udržení pasivace.

Fyzikální

Je všeobecně známo, že povlak nemá za úkol pouze zajistit inherentní odolnost vůči korozi povlaků slitiny. Vlastní odolnost proti korozi slitinových materiálů je jedním ze dvou důležitých rozdílů oproti ocelovým trubkám z uhlíkových kovů. Takže pokusy o zvýšení odolnosti proti korozi v rámci samotného potahového (základního) o pár procent jsou zavádějící, zde chyba mechanismu neleží. Mnohem důležitější jsou parametry samotného výkonu povlaku a to v rámci odolnosti proti prostupování.

Odolnost proti pronikání koroze u většiny povlaků záleží na síle samotného povlaku. Tento vztah však není lineární a v momentě, kdy dosáhneme určité prahové hodnoty. Pak se již dalšího přínosu v této oblasti nedostane. Naopak, zvýšená tloušťka může vést ke zvýšené námaze, což může při vyšších úrovních užívání způsobovat mikro-praskliny, ty mohou potenciálně vést k oslabení pevnosti spojů.

Pokud určitý druh materiálu nedokáže efektivně izolovat podkladový materiál od prostředí, poté substrát koroze závisí na propustnosti povlaku. Dokonce i slabá propustnost povlaku může vést k eventuálnímu selhání spojů, nezávisle na tom jaká je koroze na samotném povlaku. Více než 90% selhání povlaků připadají podkladovým korozím. Ztenčování nebo postupné prořezávání povlaků je zřídka důvodem selhání mechanismu, s výjimkou galvanických povlaků jakými jsou zinek a hliník, nebo prostředí ve kterých existují mechanismy eroze. Ty mohou fungovat v obojích kapacitách - koroze/eroze.

Při navrhování provedení povrchu je velmi důležité dosáhnut nízké propustnosti a co nejnižší tloušťky. Slitina a vybraný proces by měly podléhat těmto kritériím. Podobně se přistupuje k výběru materiálu pro překrývání svárů. Ty jsou vytvářeny podle stanovení odolnosti proti vzniku trhlin, koeficientu nízké tepelné expanse a podobně. Do jisté míry je vlastní odpor slitiny sekundárním procesem, přičemž materiálové inženýrství se zabývá zejména návrhem povlaku.

DOPORUČENÉ MATERIÁLY PRO NÁSTŘIK KOVŮ

Druhově spadají Ni/Cr materiály používané vMetalSpray™ do skupiny super-slitin s klasifikací odolnosti proti korozím. Chróm vytváří ochranný film oxidu chromitého, který zabraňuje sulfataci niklu. V nástřikových aplikačních procesech probíhá tato formace chrómu především během samotné aplikace, zároveň vznikají prominentní inter-laminární zoxidované vrstvy pásků chrómu. Tato struktura vede k potenciální propustnosti potrubí, jelikož oxidy jsou většinou roztříštěné a porézní. Kromě toho jsou oblasti v bezprostřední blízkosti oxidu chromitého v kovové fázi vyčerpány o všechen chróm, a tedy jsou nehomogenní a porézní. Toto může oblasti niklu zanechat náchylné k sulfataci, a tím se zvýší propustnost.

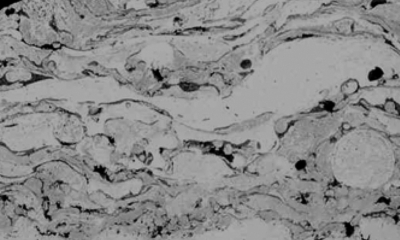

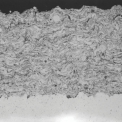

Velmi vysoké úrovně chrómu v materiálech 54Ni45Cr1Ti by měly zajistit dostatek zbytkového chromu pro ochranu niklu. Propustnost filmu oxidu chromitého jako takového je řešena skrze kontrolu tloušťky. Zvýšená tloušťka povlaku je požadovaná k vyrovnání propustnosti oxidu chromitého. To může vést k náročnějším stresovým stavům a potřebě pevnějších materiálů pro spoje, jakým je například titan a podobně. Mikrograf na obrázku 1 jasně ukazuje struktury vytvořené při nízké rychlosti aplikace.

Kromě tloušťky lze využít ke snižování dopadu na permutační charakteristiku také eliminaci velikostí sprejových částic. Jejich vyšší počet by vedl ke křivolakosti cesty pro korozi, a tím by se podpořila a zvýšila i samotná odolnost.

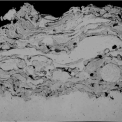

Obr. 4 ukazuje lepší mikrostrukturu. Toto je dnes k dispozici v moderních svařovacích sprejových systémech, jakými jsou ‘Smartarc’, ‘Dense-arc’ a podobně. Jednou z nevýhod těchto systémů je vnitřní pnutí v materiálu, což výrazně omezuje maximální aplikovatelnou tloušťku. Tím se stávají praskliny významnějším problémem.

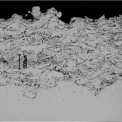

Se zavedením možnosti sonické trysky byly představeny také její podmínky, zejména značné zvýšení úrovně atomizace a dosažení jemnější mikrostruktury. Každá úroveň zjemnění mikrostruktury nabízí významné zisky, a to z důvodu výrazného prodloužení cesty pro jakoukoliv korozi a zúžení kanálů v interlaminární morfologii oxidů.

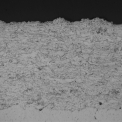

Obrázek 5 ukazuje mikrostrukturu povlaku stejného materiálu s vysokou rychlostí procesu svařování. Obsah chrómu je kolem 45 %. Struktury oxidu jsou úzké a dobře zachované.

Další výhodou jemné mikrostruktury je statistické snížení špatně uložených částic v matrici. Nízké nátěrové napětí je řízeno pomocí regulace teploty stříkaného vzoru. Testy prostupnosti ukazují, že tato metoda má 2 × lepší snížení propustnosti než systémy DenseArc systémy.

Obr. 6 ukazuje nejnovější vysoký obsah chrómu (38 %) v materiálu, který využívá výhody trubičkového drátu. Ten umožňuje lepší zavedení oxidu na povrch a snížení tlaku v prvcích materiálního mixu uvnitř trubičkového drátu. Tento materiál navíc není citlivý k tloušťce a může být aplikován do 1 500 μm bez obav z prasklin.

NEZÁVISLÁ KVALIFIKACE VÝKONU

Firma IGS Europe, s.r.o. úspěšně aplikuje IGS 5-050 NiCr v metalurgii již 20 let a disponuje více jak 200 publikacemi, věnujícími se tomuto materiálu. Pozdější aplikace se zvýšeným výkonem a využíváním novějších technologií vysoké rychlosti, tzv. “High Velocity” poskytuje lepší pevnost spojů a odolnost vůči prostupování. Přídavek tmelu (IGS 6-003H) navíc dále zlepšuje jak těsnění, tak propustnost potahového materiálu. Tento způsob je prospěšný také pro snižování tepelných cyklů napětí v trubkách a potahovém materiálu. Alternativní způsoby oprav, jako jsou keramické IGS 6-020 materiály mohou zamezit snižování negativních vlastností ve struskách a zamezit tak zanášení trubic.

EPRI (Centrum pro výzkum elektrické energie) je významnou vědeckou institucí ve Spojených státech amerických. EPRI v jednom ze svých testů stanovila IGS 5-450 jako nejvýkonnější resp. jako materiál, který jako jediný zajistil neporušený povlak pro ochranu trubek vodních stěn. Konkurenční materiály selhaly v testu prakticky všechny, a to kvůli prasklinám (Zdroj: EPRI - 20. 10. 2009, DukeEnergy – elektrárna Zimmer).

DOPORUČENÍ

IGS 5-450 – třetí generace povlakových materiálů s moderními oxidy byla testována na pevnost vazby a zátěž do tloušťky 400 μm. Utěsnění pomocí IGS 6-003H se doporučuje jak pro korozi, tak pro vyšší odolnost proti erozi v kotlích na práškové uhlí. Toto bylo důvodem společnosti EdF nově uzavřít smlouvu se společnosti IGS Europe, s.r.o. pro ochranu některých svých nových modernizovaných elektráren. V rámci těchto elektráren byly totiž instalovány nízko-emisní hořáky a stupňovitě členěna spalovací komora. Cílem bylo nasadit taková opatření, aby bylo zamezeno zrychlenému úbytku tloušťky tlakových stěn. Tímto opatřením jsou výrazně prodlouženy doby životnosti a současně i sníženy náklady na údržbu a opravu tlakového celku.

NiCr coatings in the lower levels of a combustion chamber (aggressive environment of sulphur and vanadium)

The Industrial Emissions Directive 2010/75/EU obliges electric power producers using the conventional method, such as coal-fired power plants, to reduce emissions of NO× to under the maximum level of 200 mg/Nm3. Most producers install new combustion systems for this purpose, which consist of low-emission burners, selective non-catalytic reduction and stepped segmentation of the combustion chamber. It is this very segmentation that has recently resulted in unexpected and above-average loss of material of pressure parts, which in the worst case scenario, may cause unintended shutdown of the whole power station. This article deals with coating technologies, which may be successfully used to prevent corrosion of cauldron pipes thanks to the application of highly resistant alloys.