Modernizace řídicího systému kotlů KY II v UE a.s. Komořany

Rubrika: Spalovny

Firma Honeywell spol. s r.o. zajišťuje formou na klíč výměnu řídicího systému kotlů KY II v United Energy a.s. Komořany (dále UE). Modernizace probíhá v průběhu let 2016 – 2018. Implementované řešení je postaveno na distribuovaném řídicím systému firmy Honeywell Emperion PKS. Firma Honeywell navazuje tímto projektem na předchozí implementace řídicích systémů v UE a.s. pro řízení kotlů KY I, turbín TG21, TG22 společného příslušenství.

Rok 2015 byl plný událostí. Zřejmě až zpětný pohled historiků vyhodnotí, jaký vliv měly tyto události na vývoj lidstva v oblasti sociální, kulturní, politické nebo ekonomické. Z globálního pohledu se nejvíce hovořilo, a media byla plná zpráv, o uprchlické krizi, teroristických útocích ISIS, dohody o iráckém jaderném programu, řecké krizi, intervenci Ruska v Sýrii, klimatických změnách.

Domácí scéna všechny tyto události reflektovala a k zajištění pestrosti přispěla zprávami z našeho politického mikroprostoru. Na pozadí těchto zpráv však životy lidí tepou každodenními pracovními událostmi. Na první pohled se zdá, že globální dění nemá na život občana zásadnější dopad. Naprostá většina událostí, které mají na život lidí zásadní význam, se však do mediálního prostoru dostává sporadicky. Jedná se o události v oblasti ekonomické činnosti firem, jejich investicích, vývoji, zavádění nových technologií. Tyto aktivity mění, formují a ovlivňují náš běžný občanský a pracovní život zcela zásadně.

Pro firmu Honeywell a její zaměstnance jsou, mimo jiné, důležité investice firem v oblasti automatizace technologických procesů, neboť disponuje hardwarovými a softwarovými produkty a zkušeným týmem expertů, který se v realizaci takových investičních akcí uplatňuje již několik desetiletí.

Firma UE se v roce v 2015 rozhodla vypsat očekávané výběrové řízení na obnovu řídicího systému pěti kotlů KY II. Iniciátorem investiční akce byl fakt, že podpora a servis stávajícího řídicího systému FoxBoro IA byl omezen z důvodu nedostupnosti náhradních dílů.

Investor požadoval dodávku distribuovaného řídicího systému (DCS) s vysokou provozní dostupností s ohledem na kontinuální provoz řízené technologie tj. fluidních kotlů se stacionárním ložem OF – 140. Pro takové účely je DCS Experion PKS firmy Honeywell ideálním řešením, neboť splňuje všechny požadavky na dostupnost a distribuci komponent. Je to otevřený řídicí systém. Jeho jednotná platforma umožňuje zpracovávat spojité a diskrétní signály funkčně i prostorově rozdělených podsystémů s integrovanou datovou, signálovou a protokolovou unifikací ve společné databázi údajů se zaručenou soudržností dat.

Splňuje požadavky bezpečnosti, funkčnosti a spolehlivosti provozu. Jednou z výhod, kterou používání systému Honeywell zákazníkům přináší z pohledu celkových nákladů za dobu provozu systému je fakt, že je zajištěna dlouhodobá podpora a dostupnost hardwarových komponent. Umožněna je integrace nových technologií řídicích systémů s předchozími verzemi, takže lze například integrovat vstupně výstupní moduly, které jsou aplikovány od 80. let minulého století, a jsou stále podporovány, s nejnovější řadou řídicích procesorů.

SYSTÉM MÁ ÚROVEŇ NADŘÍZENOU A PROCESNÍ

Na každé úrovni jsou distribuovány specifické komponenty plnící určitou funkci. Nadřízená úroveň je postavena na architektuře klient/server s použitím certifikovaných počítačových platforem. Provedení severu je redundantní. Replikace dat na páru redundantních serverů probíhá v reálném čase, případné přepnutí za záložní server probíhá prakticky nárazově. Server je hostitelem konfigurační databáze, zajišťuje také historizaci procesních dat a poskytuje data klientům tedy operátorským stanicí. Operátorské stanice jsou vzájemně zastupitelné a schopny zajistit vizualizaci a dohled nad řízeným technologickým procesem bez serverů. Komunikace na nadřízené úrovni probíhá prostřednictvím redundantní bezkolizní sítě Fault Tolerant Ethernet.

Procesní úroveň je postavena na struktuře řídicích procesorů, vstupně/výstupních modulů a sběrnic. Všechny komponenty jsou volitelně redundantní. Procesorové jednotky pracují s deterministickým principem zpracování řídicích algoritmů. Zajištěno je pořadí provádění, vazby a perioda provedení algoritmu bez ohledu na aktuální zatížení procesoru. Nejkratší prováděcí doba je 50 ms. Vstupně/výstupní moduly mohou být použity jako lokální nebo vzdálené, mohou být volitelně redundantní, viz obr. 4.

Nabídka využívající vlastností systému Experion PKS splnila očekávání investora, a ve velmi náročném a intenzivním výběrovém řízení firma Honeywell vítězí. Na sklonku roku 2015 jsou dolaďovány parametry smlouvy o dílo.

Závěr roku 2015, jako každý rok, je doprovázen vánočními svátky, během nichž se snažíme dosáhnout zklidnění a nabrat sil do dalšího roku. Ihned na začátku roku 2016 začínají práce na realizaci projektu.

Prvním krokem realizace je úvodní schůzka, která je důležitá pro iniciaci projektu, rekapitulaci obsahu, nastavení postupu a všech procesů nutných pro realizaci projektu. Diskutují se hranice dodávek, sběr potřebné dokumentace pro zahájení projektové činnosti. Celý projekt je rozdělen do pěti etap, po jednotlivých kotlích, začínáme kotlem K8.

IMPLEMENTACE APLIKAČNÍHO SYSTÉMU

Podstatná část jednání je věnována tématu projektu aplikačního software a přenosu stávajících funkcí do nového řídicího systému. Implementace aplikačního systému musí řídit následující zásadními přístupy. Zachovat funkčnost algoritmů řízení tak, aby odpovídaly požadavkům vyplývajícím z provozního předpisu kotlů, zajistit bezpečnost provozu kotle a současně provést implementaci ve shodě s metodikou používanou v novém řídicím systému. Je dohodnuto, že pro návrh řídicích algoritmů a bezpečnostních funkcí bude použita stávající dokumentace provozovatele. Provozní předpis, popis řídicích algoritmů bude podpořen analýzou algoritmů přímo ze stávajícího řídicího systému. Zpětný inženýring bude prováděn za podpory speciálních nástrojů Honeywell, které umožňují odhalit struktury řídicích algoritmů, reference a vazby na vizualizaci a vytvořit databázi skutečných a virtuálních bodů.

Velmi efektivní pro implementaci řídicích algoritmů v systému Experion PKS je použití objektového přístupu programování. Řídicí struktury jsou kategorizovány do skupin stejného typu, vlastností. Pro každou skupinu je vytvořen mateřský objekt, který pak standardním způsobem dědění určuje vlastnosti všech objektů, potomků, rodičovského objektu. Následně je pak snadno implementovatelná hromadná úprava určité funkce na úrovni mateřského objektu, ta se pak na základě dědičnosti propaguje do všech takto spřažených objektů. Tohoto principu je v tomto projektu také využito a velká péče je věnována provedení analýzy vlastností jednotlivých řídicích funkcí a jejich seskupování.

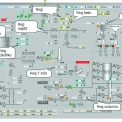

Pro oblast vizualizace je dohodnuto, že bude použito metodiky konsorcia ASM (Abnormal Situation Management), na jejímž základě je vizualizace resp. vlastnosti objektů použitých v řídicím systému Honeywell budována. Podstatným východiskem metodiky ASM je snaha o zaměření operátora pouze na řešení abnormálních stavů, které v průběhu provozu kotle vznikají. K jednoznačnému zaměření obsluhy k řešení problému je použito implementace hierarchické struktury technologických obrazovek typicky do tří úrovní. Nejvyšší úroveň, přehledová, naviguje operátora navigačním menu (obr. 1) na nižší detailnější úrovně a odkazy pomocí konektorů na další obrazovky po procesních tocích stejné úrovně.

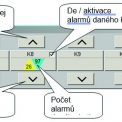

Naprosto zásadní je, že operátor má v každé úrovni, na každé obrazovce, přehled o všech alarmech a může se efektivně ke zdroji alarmu dostat prostřednictvím navigačního menu. Pro barevné kódování alarmů je vyhrazena unikátní sada barev, která není použita pro žádný jiný objekt ve vizualizaci. Škála barev použitá pro vizualizaci samotného technologického procesu je omezena na stupně šedi, viz obr. 2. Metodika ASM je v této konkrétní aplikaci doplněna o specifické objekty, které investor žádá zachovat z původního systému z důvodu místních zvyklostí. Použití metodiky ASM ve spojení s robustností hardware řídicího systému Experion PKS zvyšuje bezpečnost a provozuschopnost technologie a zásadním způsobem eliminuje vznik nebezpečné situace způsobené lidským faktorem, viz obr. 3.

Na projektovou přípravu byly k dispozici čtyři měsíce. Časový harmonogram projektu je postaven tak, že práce na aplikačním software jsou rozděleny do logických celků, databáze, vizualizace, regulace, sekvence a logické obvody. V rámci kontrolních dnů je prezentován fyzicky ve virtuálním prostředí řídicího systému postup projektové přípravy aplikačního software a s technology provozovatele je ověřována funkčnost algoritmů. Tento přístup eliminuje časovou náročnost při studených a teplých zkouškách kotle a při uvádění do provozu.

Paralelně s projektovou přípravou aplikačního software probíhala projektová příprava hardware. Dle zadání je zachována kompletně původní polní instrumentace včetně kabeláže až po přechodové skříně. Nový řídicí systém je instalován do stávajících skříní na místo původního řídicího systému. Vazba na přechodové prvky, svorky, relé je prováděna propojovacími kabely mezi skříněmi.

Léto bývá pro firmy typu Honeywell většinou plné práce na stavbách, neboť právě v létě jsou plánovány odstávky zejména u výrobců energií. Nejinak je tomu i v létě 2015. Projektová příprava je ukončena v červnu 2016. Zkoušky aplikačního software ve virtuálním prostředí jsou provedeny souběžně. Odstávka kotle K8 pro zahájení implementace začíná 4. července.

Specifickým projevem odstavené technologie kotle je ticho. Tak trochu to připomíná ticho ve školní třídě, která se vyprázdnila s odchodem dětí na prázdniny. Zatímco děti radostně odskotačily k rybníkům, lesům, horám a mořím zvednuvše svůj dosud upnutý zrak na školní tabule, modravé displeje svých vychytralých telefonů a tabletů, skupina pracovníků Honeywell nastoupila na stavbu. Dle smluvního harmonogramu provádí instalaci, zkoušky a oživení, aby se nejen školní děti mohly po návratu z prázdnin, třeba již v chladnějších podzimních dnech, zahřát, nebo pohodlně dobít svoje mobilní telefony a tablety třeba právě energií ze zdroje UE a konečně se dozvědět co je zásadně nového na sociálních sítích.

Instalace je ukončena v srpnu 2016 a je přistoupeno k zahájení individuálních a studených zkoušek. Protože paralelně s modernizací řídicího systému probíhá generální oprava kotle K8, jsou zkoušky limitovány dostupností určité skupiny zařízení. Velmi dobrou spoluprací s místními pracovníky elektro, MaR a technology se daří práce organizovat tak, že práce probíhají dle plánu.

HARMONOGRAM PŘIPOJOVÁNÍ

V průběhu září 2016 se k hlavnímu projektu rekonstrukce řídicího systému K8 připojuje podprojekt nasazení řízení vzduchových ventilátorů frekvenčními měniči. Hlavním dodavatelem pro investora je firma Bohemia Müller. Pro firmu Honeywell tento podprojekt znamená rozšíření řídicího systému o sadu vstupně/výstupních modulů, komunikaci ProfiBus a implementaci nových řídicích struktur. Na tomto podprojektu se prokazuje flexibilita řídicího systému Experion PKS. Doplnění řídicího systému o vstupně/výstupní karty a modul komunikace Profibus je provedena do části řízení společných provozů za plného provozu ostatních kotlů.

Současně se v této fázi velmi dobře uplatňuje znalost a zkušenost řízení technologie pracovníků Honeywell, kteří jsou schopni na základě předaných podkladů zformulovat a implementovat potřebné úpravy regulačních obvodů pro řízení vzduchových ventilátorů s použitím frekvenčních měničů. Průběžně je přístup k realizaci řídících úloh konzultován s vyšším dodavatelem, technology provozovatele a dodavatelem frekvenčních měničů. Konzultace probíhají velmi efektivně v konstruktivně a vstřícně pracovně naladěném týmu.

V průběhu října 2016 probíhají funkční zkoušky kotle s nasazeným novým řídicím systémem. Pod dohledem technologů je prováděna příprava na zapálení plynových hořáků za zajištění definovaného postupného vyhřívání nové vyzdívky, aby následně mohl být kotel uveden do běžného provozu k provedení komplexního vyzkoušení. Během tohoto období se s velkou výhodou uplatňují specifické vlastnosti systému Experion PKS, který umožňuje provádět změny aplikačního software za provozu. Ve spojení s unikátní vlastností zpětné inicializace lze provádět za provozu i velmi komplexní úpravy aplikačního software například s vazbou na výstupy regulačních obvodů. Takže v případě potřeby lze například provést aktualizaci algoritmu regulačního obvodu, který v ustáleném stavu prostřednictvím analogové smyčky 4 – 20 mA řídí polohu regulačního pohonu. Zpětná inicializace zajistí, že hodnota proudu v regulační smyčce se při vhodné konstrukci algoritmu udrží na konstantní hodnotě a není nutno předmětný regulátor odstavovat z provozu, resp. omezovat provoz celého kotle při aktualizací řídicích strategií. Všechny tyto vlastnosti přispívajíc k efektivitě práce zejména ve fázi uvádění do provozu během teplých zkoušek.

Řídicí systém je během zkoušek připojen k historizačnímu stroji PHD (Process History Data), který umožňuje masivní a dlouhodobou historizaci provozních parametrů. Tato data jsou pak konsolidována do informací např. pro zajištění vzdáleného řízení výkonu podle odběrových diagramů a pro vyšší operativní manažerské řízení.

Zkoušky probíhají velmi intenzivně. Téměř si nepovšimneme, že jsme prací na projektu oslavili 28. října Den české státnosti. Na začátku listopadu roku 2016 je po předchozím úspěšném provedení komplexního vyzkoušení zahájen zkušební provoz. Probíhajícím zkušebním provozem kotle K8 se opět přibližujeme k vánočním svátkům, které se se železnou pravidelností opakují, to prostě nelze zastavit.

ZÁVĚR

Uvedením kotle K8 se rozšiřuje sbírka aplikací řídicího systému Experion PKS Honeywell v energetice v České republice. Ke stávajícím aplikacím v komunální energetice, teplárenství, podnikové energetice a u přímých výrobců a distributorů tepelné a elektrické energie přiřazujeme tuto aplikaci, která je zárodkem pro nasazení na dalších čtyřech kotlích v UE a.s. Pracovní časový plán zasazuje provedení rekonstrukce řídicího systému kotlů K6, K9, K10 do roku 2017 a poslední kotel K7 bude realizován v roce 2018.

Modernization of the control system of boilers KY II at UE Komorany

Honeywell is carrying out a turnkey replacement of the control system of boilers KY II at UE Komořany. This modernization is taking place over the course of 2016-2018. The implemented solution is built on the distributed control system of Honeywell Emperion PKS. This project is a continuation of Honeywell’s prior implementation of control systems at UE for controlling boilers KY I, turbines TG21, TG22 of common accessories.