Korozní problematika na kotlech K2 a K3 v SAKO Brno

Rubrika: Spalovny

Na spalovně komunálního odpadu SAKO Brno byly nově postaveny dva spalovenské kotle. Jejich méně obvyklá konstrukce, zejména umístění výstupních přehříváků v místě výstupu spalin z I. do II. tahu, dávaly tušit výskyt korozních problémů. SVÚM v SAKO pravidelně provádí korozní inspekci s měřením tlouštěk návarů, tlouštěk trubek v místech bez ochrany návarem, analýzu úsad a v některých případech na výřezech i metalografii korodovaného povrchu. Na základě našich měření došlo v roce 2016 k výměně části spodních oblouků přehříváku za části s ochranným návarem slitinou 625. V této inspekční činnosti bude pokračováno i při dalších pravidelných odstávkách.

ÚVOD

Ve spalovně komunálního odpadu SAKO Brno došlo k výměně starších spalovenských kotlů, vyrobených v ČKD Dukla Praha za dva moderní kotle s vyššími parametry páry - 400°C/40 bar a s kogenerační výrobou elektrické energie a páry na vytápění.

Na rozdíl od většinou konstruovaných spalovenských kotlů s výparníkem, přehřívákovou sekcí a dalšími tlakovými částmi ve IV tahu kotle (Termizo Liberec, OLO Bratislava, ZEVO Chotíkov) se konstrukce brněnských kotlů liší. Přehříváky, včetně závěsných trubek, jsou umístěny za výstupem spalin z I. tahu kotle v II. tahu. Teploty spalin na vstupu se pohybují v horní části na úrovni 900°C, na spodní části okolo 600°C. Spaliny jsou vedeny rovnoběžně s přehřívákovými trubkami.

Protože i konstruktér kotlů si uvědomoval vysoké tepelné zatížení v těchto místech, uložil závěsné trubky do keramických tvarovek a přehřívákové trubky, s výjimkou spodních oblouků, ochránil návarem niklovou slitinou Inconel 625.

KOROZNÍ PROBLEMATIKA

Kotle v SAKO Brno byly uvedeny do provozu v únoru 2010, při odstávce 10.2013 byly zjištěny degradace závěsných trubek z oceli 16Mo3 v místě odpadlých keramických tvarovek. Z obav o další možná korozní napadení tlakových částí obou kotlů byly proto pracovníky SVÚM a.s. zahájeny pravidelné inspekce obou kotlů. Z řady měřených částí se korozní napadení projevilo především na spodních obloucích obou přehříváků, na závěsných trubkách a zvýšené opotřebení na horních obloucích přehříváků, krytých návarem Inconel 625. Těmto částem je věnován náš příspěvek.

Horní oblouky s návarem 625

Horní oblouky s návarem Inconel 625 byly měřeny 22. 10. 2014, tedy po 3 letech provozu. Naměřené hodnoty tlouštěk návarů jsou pro oba kotle v tab. 1a, b. Minimální tloušťka byla 1,33 mm pro kotel K2 a 1,51 mm pro kotel K3. Tyto hodnoty lze porovnat s naměřenými hodnotami 16. 10. 2016, tedy za další dva roky provozu.

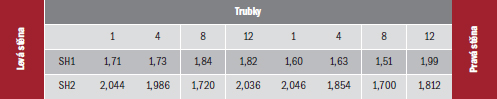

Tab. 1a - II. tah (přehříváky) kotel K3 (horní oblouky s návarem)

Tab. 1b - II. tah (přehříváky) kotel K3 (horní oblouky s návarem)

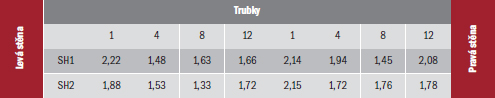

Hodnoty jsou v tab. 2a, b pro oba kotle. Minimální hodnota naměřená na kotli K2 byla 1,20 mm, na kotli K3 1,02 mm. K významnému úbytku tloušťky návaru dochází zřejmě v důsledku opotřebení úletovým popílkem. Ostatní části kotle, pokryté návarem – strop I. a II. tahu, povrch přehřívákových trubek, jsou bez úbytků tloušťky návaru.

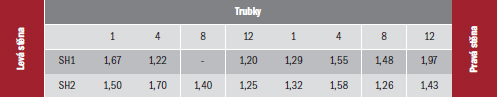

Tab. 2a - II. tah (přehříváky) kotel K2 (horní oblouky s návarem)

Tab. 2b - II. tah (přehříváky) kotel K3 (horní oblouky s návarem)

Závěsné trubky

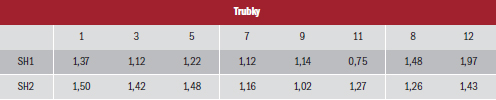

Keramická ochrana závěsných trubek se nejeví jako dokonalá. Při rozpadu keramických tvarovek dochází k rychlé degradaci povrchu trubek. V roce 2016 jsme změřili tloušťku trubek z oceli 16Mo3 po odstranění kompaktních tvarovek při odstávce kotle. Výsledky jsou uvedeny v tab. 3. Maximální úbytek byl až 4,9 mm, na trubkách bylo rovněž pozorováno zvrásnění. Proto při výměně části závěsných trubek byly keramické tvarovky nahrazeny návarem slitinou 625.

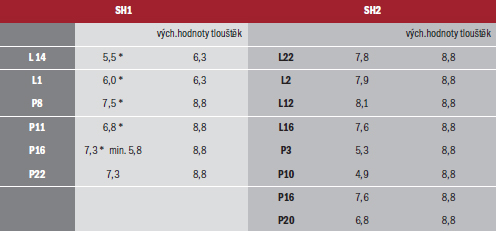

Tab. 3 (*zvrásnění)

Spodní oblouky přehříváků SH1 a SH2 bez ochranného návaru

Oba přehříváky mají každý 24 panelů, v každém panelu je 24 trubek. Výkresová tloušťka trubek je 6,3 mm. Mezi 12 a 13 panelem je oddělovací stěna. Číslování panelů je 1 až 24 od vstupu do kotle.

Na každém sudém panelu byla v místech cca 20 cm od konce návaru vybroušena místa pro měření trubek. Měřeny byly vždy liché trubky od 1 do 11 – 6 trubek v každém panelu. Jejich počet byl dán dostupností.

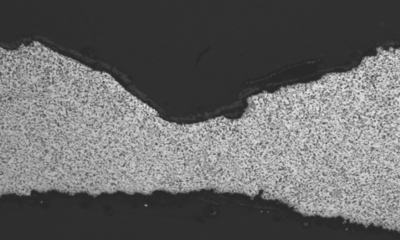

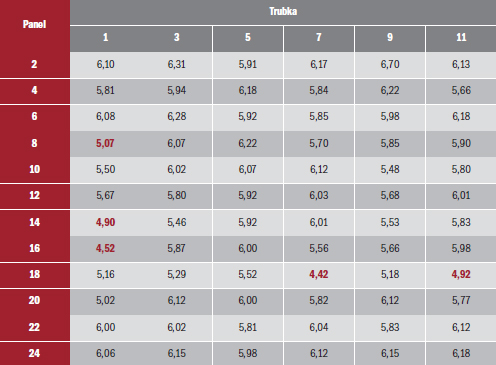

Na vnějším povrchu trubek s korozní vrstvou jsme nalezli zvrásnění (obr. 1). Naměřené hodnoty jsou uváděny pro výstupní přehřívák a kotel K2. Měření z 18. 5. 2015 je v tab. 4, měření z 26. 10. 2015 je v tab. 5.

Tab. 4 – přehřívák 2 – výstupní (24 panelů, 24 trubek v panelu) – kotel K2

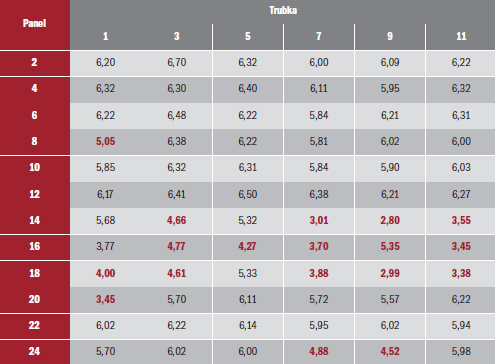

Tab. 5 – SH2 - P2 – výstupní (24 panelů, 24 trubek v panelu) – kotel K2

Úbytky tloušťky stěny trubek pod 1 mm jsou označeny červeně. Je zřejmé, že úbytky za cca půl roku provozu výrazně vzrostly a že je nutno uvažovat o jejich výměně za oblouky s navařenou ochrannou vrstvou.

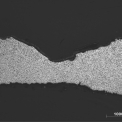

POSOUZENÍ KOROZNÍHO NAPADENÍ POVRCHU OBLOUKŮ

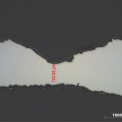

Pro podrobnější posouzení byly dodány dva výřezy oblouků z kotle K2. Na vnějším povrchu trubek se vyskytovalo výrazné rýhování (obr. 2 a 3). Koroze po obvodu trubky byla nerovnoměrná, jak je zřejmé z obr. 4. Nejmenší tloušťka stěny byla 4,57 mm, maximální pak 6,11 mm.

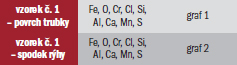

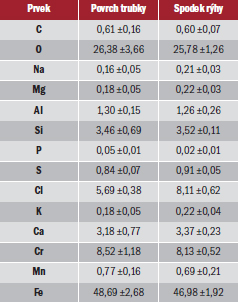

Při metalografickém hodnocení byla věnována pozornost především rýhám na povrchu, na obr. 5 je rýha o tloušťce 0,75 mm. Na obr. 6 je potom dokumentována homogenní feriticko-perlitická struktura. Na mikroanalyzátoru CAMEBAX byla potom provedena kvalitativní i kvantitativní analýza povrchu trubky i spodku rýhy. Výsledky jsou v tab. 6 a 7. Byl naměřen zvýšený obsah chloru v rýze oproti povrchu zajímavý je i poměrně vysoký obsah chromu na povrchu i v rýze.

Tab. 6 – Kvalitativní analýza jednotlivých vzorků

Tab. 7 – Prvková kvantitativní analýza jednotlivých vzorků (průměr z pěti měření)

ZÁVĚR

Při provozu kotle dochází ke vzniku tekutých chloridových solí. Spaliny, včetně solí, proudí rovnoměrně s osou přehřívákových trubek a soli stékají po povrchu. Zde v malé míře reagují i s povrchem návaru – zvýšený obsah chromu na povrchu trubek z oceli 16Mo3, na povrchu nechráněných trubek potom reagují s povrchem i za vzniku řady rýh. Tyto rýhy dále výrazně snižují tloušťku trubek a mohou být příčinou jejich perforace.

Corrosion problems in boilers K2 and K3 at SAKO Brno

Two incinerating boilers have been newly built at the SAKO Brno municipal waste incineration plant. Their less common structures, in particular the location of the output superheaters at the gas outlet from flue I to II gave an indication of corrosion problems. SVÚM regularly performs corrosion inspections at SAKO by measuring the thickness of welds, thickness of pipes in areas unprotected by welds, analysis of sediments, and in some cases in cut-outs and the metallography of the corroded surface. Based on our measurements, a section of the lower arches of the superheater was replaced in 2016 with a section containing protective weld alloy 625. These inspection activities will also continue in subsequent periodic shutdowns.