Kavitace regulačních ventilů, vyhodnocení poškození

V typickém průmyslovém provozu jsou stovky procesních regulačních smyček. Většina z těchto obvodů používá jako regulační orgán ventil. Proto je výkonnost systému přímo závislá na provozní spolehlivosti regulačních ventilů. Ve srovnání s ostatními složkami systému, může být škrtící proces v regulačním ventilu předmětem mnoha nepříznivých podmínek. V těchto náročných aplikacích plní regulační ventil stěžejní roli v bezpečné regulaci při vysokých procesních úrovních energií, a to k zabránění poškození ventilů a potrubí od akustického hluku, vibrací, kavitace a eroze. Konstrukce ventilu odolná proti nežádoucím vlivům při škrtícím procesu kapalin je jen tak efektivní, jak je efektivní vlastní návrh a výběr ventilu. Regulační ventil navržený s trimem z tvrzených materiálů může vydržet téměř neomezeně v podmínkách nízkého diferenčního tlaku. Stejný ventil v aplikaci vysoké tlakové diference kapaliny může selhat i za několik hodin. Tento dokument popisuje hlavní metody používané čelními výrobci ventilů k zabránění působení škodlivých vlivů kavitace na regulační schopnost a spolehlivost regulačního ventilu.

Sedlo napadené kavitací

Celkový pohled na kavitaci

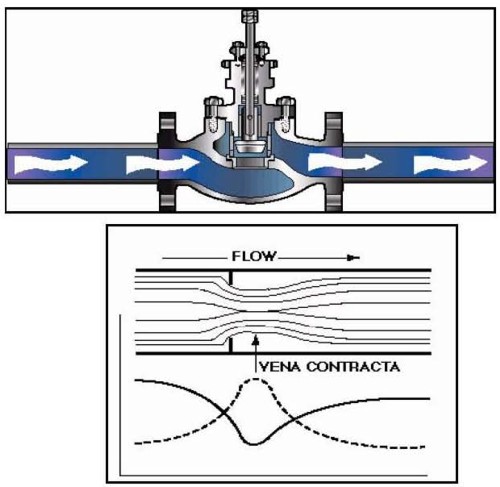

Tlaková ztráta kapaliny na ventilu je sdružená s obnovou tlaku na výstupu ze škrtící oblasti. Pokud se při vysoké rychlosti ve škrtící oblasti dostane provozní tlak pod hodnotu tlaku par provozní kapaliny, tvoří se parní bubliny. Pokud se tlak za škrtící oblastí znovu obnoví nad tlak par, tyto bubliny kolabují zpět z parního do kapalného stavu. Tento prudký kolaps parních bublin v blízkosti povrchů vnitřních částí ventilu je příčinou poškození ventilu vlivem kavitace a následující degradace jeho funkčnosti. U regulačních ventilů tento proces typicky vzniká v blízkosti výstupu vestavby ventilu (obr. 1).

Obr. 1 - Mikro-otryskávání a působení vzniklé z asymetricky kolabujících parních bublin

Tyto nárazové vlny kolísání tlaku vlivem vysoké rychlosti kolapsů mohou také způsobit hlučnost, zvýšenou korozi jakož i omezenou kapacitu ventilu [1]. Přesto, že je kavitace generována v oblasti škrcení ventilu, tlakové fluktuace se přenáší do výstupního potrubí jako hluk. Jak se kavitace zvyšuje, tak se zvyšuje i závažnost tlakových fluktuací. Toto může vyústit nejen k narušení součástí, ale i k vibracím potrubí (hluku) a vibracím systému. To může mít vliv na příslušenství regulačního ventilu a ostatních komponent systému. Nicméně, erose regulačních povrchů ventilu a/nebo částí stěn potrubních tlakových aparátů je nejnebezpečnější. Pokud se hladina kavitace redukuje pod škodlivou mez, jsou přidružené hodnoty vibrací a hluku redukovány rovněž na akceptovatelnou mez.

Poškození kavitační erozí

Mezi dvě hlavní příčiny způsobující poškození kavitační erozí patří: vysoké tlakové nárazové vlny vznikající kolabujícími parami [2], které mohou způsobit únavu materiálu a plastické deformace, a mikro-otryskávání materiálu vzniklé z asymetricky kolabujících parních bublin (obr. 2) v blízkosti povrchů materiálu. Typický vhled povrchu, na který působí kavitace, je podobný kráteru - důlkovitý povrch (obr. 3).

Obr. 2 - Asymetricky kolabujicí parní bubliny

Obr. 3 - Typický vhled povrchu, na který působí kavitace.

Metody volby ventilů

Vlastní kavitace se dá lehce předem určit u jednoduchých geometrických tvarů, protože obecně sleduje dynamické principy kapaliny. Mnohem obtížnější je určit odpovídající poškození vlivem kavitace u komplikované geometrie ventilu. Společně s působením tlaku a teploty jsou zde další vlivy média a materiálu, které mohou ovlivnit rozsah poškození kavitací. Povrchové napětí kapaliny může zvýšit poškození vlivem vyšší zátěže imploze. Jelikož voda, zejména studená, patří mezi kapaliny s velkým povrchovým napětím, je testování poškození vlivem kavitace při aplikaci vody jako testovacího media méně problematické.

Materiál jednotlivých komponent povrchu materiálu také hraje klíčovou roli v určení rozsahu poškození kavitací. Obecně platí, že když kavitace vznikne v blízkosti povrchu, dojde nakonec k poškození tohoto povrchu. Ačkoliv houževnaté materiály (například stelit) mohou podstatně zpomalit poškození, nakonec působení kavitace taktéž podlehnou [3].

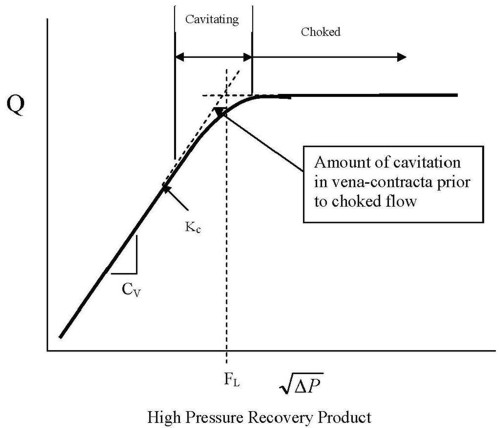

V uplynulých letech většina výrobců ventilů aplikovala kavitační index založený na standardní křivce obnovy tlaku na ventilu (obr. 4). Tato křivka reprezentuje limitaci kapacity ventilu v závislosti na tvorbě parních bublin ve škrtící oblasti „vena contracta“. Kritického proudění (FL) je dosaženo v momentě, kdy další zvýšení tlakové diference nemá za výsledek zvýšení kapacity ventilu [4]. Kavitační index (KC) byl definován jako bod počátečního odklonu od proporcionálního vztahu mezi tlakovou ztrátou a kapacitou [5]. Někteří výrobci tento bod popisují jako počátek kavitace.

Obr. 4 - Rozsah kavitace ve „vena contracta“ předcházející kritické proudění.

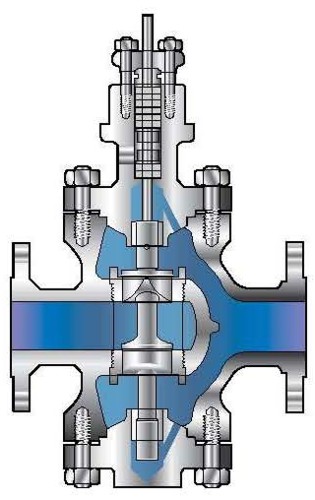

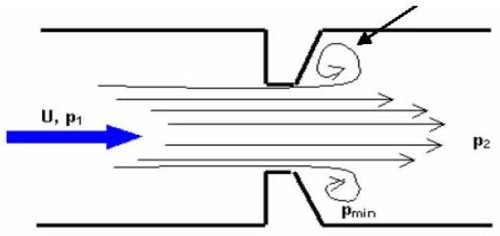

Nicméně, toto opět představuje jen počátek tvoření parních bublin v oblasti min.“ vena contracta“. Většina výrobců ventilů stanovila povolenou hodnotu kavitačního indexu mezi FL a KC, která se liší dle typu ventilu. Pro některé typy vestavby ventilu se používala jako kavitační index hodnota FL. Bod dovoleného kavitačního indexu byl většinou založen na testech a závažných zkušenostech z provozu ventilu. Tímto byl uživatel nucen k používání mnoha indexů a pravidel jednotlivých výrobců a zvolených typů ventilů a materiálů. Ani jeden z těchto indexů se nemění (pro určitou geometrii) v závislosti na tlaku a velikosti kolabujících bublin, přičemž tyto mohou dramaticky ovlivnit druh a rozsah poškození vlivem kavitace. Problémem užití indexu odvozeného z křivky obnovy tlaku je to, že reprezentuje úroveň kavitace, která má vliv jen na kapacitu, a ne na místo, kde poškození, hluk a vibrace vzniká. Například u ventilu s více než jedním proudem (dvousedlový nebo klapka) může být kavitaci vystaven jen jeden proud a to bez významného vlivu na celkovou kapacitu. Takový ventil použitý pod hodnotou nižší než jeho FL limit může být vystaven značnému kavitačnímu poškození v závislosti na náročnosti provozních podmínek. Proto pro takové ventily by měl být požadován velmi konzervativní index (obr.5 ). Taktéž u některých geometrií škrtících ventilů mohou vzniknout proudové víry mimo oblast „vena contracta“ (obr.6 ).

Obr. 5 - Proudění tekutiny ve ventilu

Obr. 6 - Odpadající proudové víry mimo oblast „vena contracta“

Tyto víry tvořené oddělováním proudu kapaliny mohou při velkých rychlostech vést k tvorbě kavitačních bublin. Pokud není ovlivněna kapacita ventilu, nemusí být tento druh kavitace na křivce obnovy tlaku zřejmý, ale přitom ventil poškozující. V těchto případech se aplikace jednoduchého indexu obnovy tlaku může významně měnit v závislosti na geometrii, konstrukčním materiálu, aplikovaném tlaku, rychlosti průtoku a provozních zkušenostech daného výrobce. Vzhledem k širokému rozsahu proměnných (druhy provozu a typy ventilů) ovlivňujících možnosti kavitačního poškození, neexistuje žádný jednoduchý univerzální kavitační index a výpočtová metoda která může být využita pro všechny výrobce a typy ventilů. Pro zlepšení této situace si Instrumentation, Systems and Automation Society (ISA) vytýčila cíl vyvinout vhodnější metodu pro ohodnocení ventilů vzhledem k možnosti poškození vlivem kavitace. V roce 1995 ISA vydala Recommended Practice (Praktická doporučení) [6] která obsahují metodu k předvídání rozsahu poškození kavitací pro jakýkoliv typ regulačního ventilu.

Metoda SIGMA

Tato metoda používá parametr (Sigma,σ), který reflektuje sklon ventilu ke kavitaci a počátek možného poškození, založený na měření energie kolabujících bublin. Určení hladiny energie je realizováno pomocí měření vibrací stěny výstupního potrubí a jeho akcelerace během tlakových změn způsobených kolabujícími bublinami.

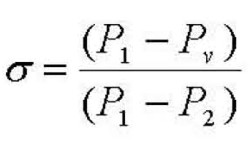

P1 a P2 reprezentují tlaky před a za ventilem a Pv tlak par procesního media při dané procesní teplotě. Čím je menší hodnota σ, tím větší je kavitační potenciál pro danou aplikaci. Forma tohoto faktoru byla zvolena pro odlišení ode všech existujících kavitačních indexů používaných jak v průmyslu tak i akademické obci. Hodnota σ je počítána pro pracovní podmínky a porovnána s hodnotou povoleného σ daného regulačního ventilu, která byla určena pro stejné pracovní podmínky. Povolená úroveň σ je určena pomocí testů popsaných v Sekci 8 ISA Recommended Practice [8]. Pro určení způsobilosti laboratoře k provádění sigma testů, předepisuje ISA Recommended Practice testy škrcení na cloně specifického geometrického tvaru.

Testovací laboratoř musí být schopna dosáhnout výsledků specifikovaných pro tento kalibrační test.

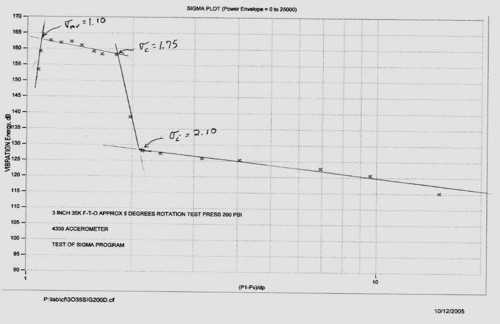

Obr. 7 - testovací křivka pro regulační ventil s excentrickou kuželkou

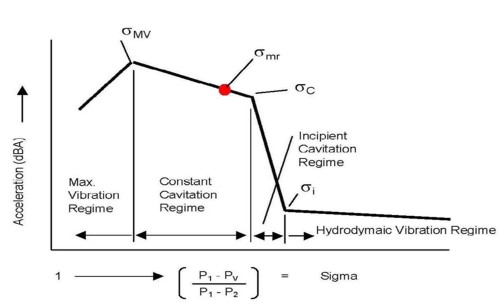

Procedura požaduje provedení testů sigma křivek (obr. 7) pro každý produkt a polohu otevření. Sigma křivky jsou prováděny s pomocí zápisu hladiny vibrací výstupního potrubí od úplného kritického proudění až po nekavitujíci tlakovou ztrátu na ventilu. Na obr. 7 je σ testovací křivka pro regulační ventil s excentrickou kuželkou. Test byl proveden pro 3“ ventil při tlaku 200 psi, otevření 15% a směru proudění media směrem k otevírání kuželky. Tato křivka má tři odlišné kavitační režimy. Počáteční kavitační index σi, reprezentuje podmínky, při kterých je možno kavitaci nejprve detekovat za pomocí kmitoměru citlivého na vysoké frekvence (5-50 kHz). Počáteční kavitace objevená touto metodou představuje řídký vznik a kolaps bublin, pravděpodobně vzniklých turbulencí a nestabilními tlakovými fluktuacemi. Tato kavitace je extrémně mírná a nenarušuje ventil nebo systém. Když frekvence a intenzita kavitace narůstá, je jev nízkofrekvenční kavitace častější tím, jak průtok vstupuje do pásma konstanty kavitačního režimu σc. Opět, pro většinu regulačních ventilů bod σc nemá přidružené nežádoucí poškození. Nicméně jak se zvyšují procesní podmínky, intenzita kavitace a vibrací se zvyšuje až dosáhne maximálního vibračního indexu σmv. Většina regulačních ventilů projevuje poškození kavitací mezi body σc a σmv. (obr.8 ).

Obr. 8

Pro odvození aproximačního faktoru (SEE & PSE) jsou testovány různé světlosti ventilů a velikosti vstupních tlaků pro jednotlivé geometrie. Souběžně s povolenou hodnotou sigma poskytují výrobci referenční dimenzi ventilu a referenční hodnotu P1 – Pv použitou při testovacím programu. Tyto aproximační faktory jsou definovány následně:

.jpg)

kde je:

d aplikovaná velikost ventilu

dR referenční velikost ventilu

(P1 - Pv) pro aplikované podmínky

(P1 - Pv) R pro referenční podmínky

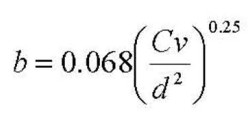

Můžeme poukázat na to, že pokud má ventil stejné relativní Cv/d2 pro všechny rozměry, potom je možno vypočítat b jako:

S aproximačním faktorem získaným během testování a referenční velikostí a tlakem jakož i známým σmr (doporučeným výrobcem-manufacturer‘s recommended), může být sigma limit ventilu aproximován dle těchto podmínek:

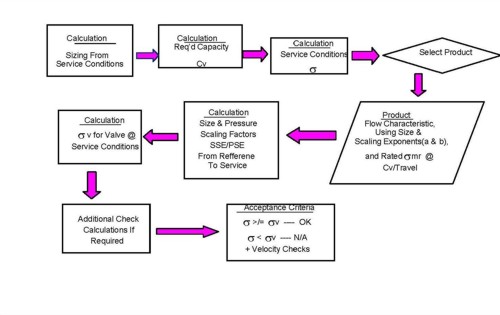

K určení povoleného jmenovitého sigma σmr (sigma rating) pro každé otevření ventilu se využívá hliníkový model se stejnou škrtící geometrií který je testován v celém rozsahu kavitačních podmínek. Po každém testu je hliníkový model inspektován s ohledem na poškození. Počátek viditelného poškození modelu je považován za počáteční poškození σid. Toto je obvykle použito jako povolené σmr pro danou hodnotu otevření ventilu, referenční rozměr ventilu a diferenci tlaku (P1-Pv). Pro jednotlivé aplikace je pracovní sigma vypočteno. Potom je nominální sigma pro požadované otevření aproximováno dle pracovního tlaku a rozměru ventilu. Výsledné nominální sigma (sigma rating) je porovnáno se sigma procesu. Pokud je nominální sigma větší než sigma procesu, bude ventil pracovat za počátečním bodem poškození. Pokud je menší než sigma procesu, potom je daná aplikace akceptovatelná. To znamená, že hladina kavitace bude níže, než energie potřebná k vzniku počátečního poškození na aluminiovém modelu této geometrie. Informace potřebná od výrobce regulačního ventilu je minimální doporučené sigma pro každou polohu otevření, referenční rozměr (dR), kapacita (Cvr ), tlak (P1- Pv)R a a & b exponenty pro modelovou řadu výrobku. Postup je znázorněn na vývojovém diagramu na (obr. 9).

Obr. 9 - Vývojový diagram

Poznámky k vývojovému diagramu:

A,B, C řada v grafu

1,2,3… pořadí v řadě

A1 Výpočet, návrh dle provozních podmínek

A2 Výpočet, požadovaná kapacita Cv

A3 Výpočet, provozní podmínky sigma

A4 Výběr produktu

B1 Výpočet, sigma pro ventil @ provozních podmínkách

B2 Výpočet, rozměrové a tlakové aproximační faktory SSE/PSE z referencí na provoz

B3 Výrobek průtoková charakteristika, za využití rozměru a Aproximačního exponentu (a & b) a nominálního σmr doporučeného výrobcem @ Cv/otevření

C1 Dodatečná zkouška Výpočet, je li požadován

C2 Odsouhlasení kriterií

σ >= σv. OK

σ <= σv. Není akceptovatelné

+ kontrola rychlosti kapalin

Pokud není hliníkový model pro testování dostupný, dá se využít poslední úspěšná aplikace k určení σmr pro tuto geometrii výrobku. Tato povolená aplikační báze musí obsahovat, pokud je na daný produkt aplikovatelná, také tlakové a rozměrové limity. Tato metoda by mohla být užitečná pro ventily s velmi nízkou obnovou tlaku, jakými jsou vícestupňové a antikavitační aplikace ventilů, a to zejména proto, že je u nich obtížné docílit laboratorní testovací kavitační podmínky pro jejich poškození.

Závěr

Autoři tohoto článku jsou zastánci využívání sigma metody pro všechny produkty, vícestupňové ventily nevyjímaje. Aplikace anti-kavitačního návrhu je stejně důležitá, jako vlastní individuální návrh ventilu. Využití sigma metody jako kavitačního indexu pro regulační ventily je vylepšení oproti v minulosti používaným jednotlivým kavitačním indexům. Sigma metoda využívá kavitačních testů produktů k zdokonalení kavitačních indexů a aplikaci limitu počátečního poškození. Je v kontrastu s původní metodou, která využívala metodu kritického (choked) průtoku a ne aktuální kavitační potenciál poškozující ventil. Sigma metoda je již zapracována do návrhového programu a výběru vhodného typu regulačního ventilu. Přestože je třeba v této oblasti vykonat ještě více práce. V současnosti je metoda sigma nejlepší technologií k určení potenciálu poškození regulačního ventilu. Využití metody sigma pomůže redukovat problémy spojené s kavitací a navrhnout vhodný a cenově efektivní návrh regulačního ventilu.

Reference

[1] NRC Publication NUREG/CR-6031, “Cavitation Guide for Control Valves”, U.S. Nuclear Regulatory Commission, Washington, D.C. 1993

[2] Knapp, R.T., Daily, J.W., and Hammitt, F.G.,“Cavitation”, McGraw-Hill, New York, 1970

[3] Stares, J.A., Roth, K.W., “Avoiding Control Valve Application Problems with Physics-Based Models”, Hydrocarbon Processing, August 2001

[4] ANSI/ISA – SP75.02, 1996, “Control Valve Capacity Test Procedure”, October 1996

[5] Hutchison, J.W., “ISA Handbook of Control Valves”, ISA, 1976

[6] ISA- RP75.23 – 1995, “Considerations for Evaluating

Control Valve Cavitation”, Recommended Practice, June 1995

The authors of the article are in favour of using sigma method for all products, not excluding the multi-stage valves. Application of anti-cavitational proposal is as important as the design of individual valve itself. Using sigma method as the cavitational index for adjusting valves is an improvement compared to the past by using individual cavitational indices. Sigma method uses cavitational tests of products in order to improve cavitational indices and application of initial damage limits. It is in contract with the original method which used a method of critical (choked) flow, not the current cavitational potential damaging the valve. Sigma method has already been incorporated into the proposed programme and selection of proper type of control valve. It is therefore necessary to do more work in this area. Currently the sigma method is the best technology for determining potential of control valve damage. Using the sigma method shall help reduce problems connected with cavitation and propose proper and cost-efficient design of control valve.

Автор этой статьи является приверженцем применения метода сигмы для всей продукции, не исключая многоуровневые клапаны. Применение антикавитационного проекта так же важно, как индивидуальная разработка клапана. Использованиe метода сигмы в качестве кавитационного индекса для регулировочных клапанов является усовершенствованием отдельных кавитационных индексов, используемых в прошлом. Метод сигмы применяет кавитационные тесты продукции для усовершенствования кавитационных индексов и применения предельного значения начального повреждения. Это в контрасте с первоначальным методом, который использовал метод критического (choked) потока и неактуальный кавитационный потенциал, повреждающий клапан. Метод сигмы включен в программу разработки и выбора соответствующего типа регулировочного клапана. Поэтому в этой области необходимо сделать еще много работы. В настоящее время метод сигмы является самой лучшей технологией для определения потенциала повреждения регулировочного клапана. Применение метода сигмы позволит снизить проблемы, связанные с кавитацией, и разработать подходящий и эффективный по цене проект регулировочного клапана.