Jak se vyrábí jaderné palivo

Rubrika: Jaderné palivo

Postup fabrikace jaderného paliva ukázala novinářům 19. listopadu 2019 ruská palivová společnost TVEL. Ve výrobním závodě MSZ (Mašinostrojitělnyj zavod, součást Palivové společnosti Rosatomu TVEL) ve městě Elektrostal vzniká palivo pro české a slovenské energetické reaktory.

Výroba palivových tablet

Výroba začíná v přízemí haly, kam je přivážen práškový oxid uraničitý v kontejnerech. Prášek nejdříve projde přípravou – drtičkou a granulátorem.

Prášek pak jde do lisu od belgické firmy GEA Courtoy. Rotační lis je nastaven tak, aby produkoval daný typ palivových tablet (v podniku se vyrábí palivo pro reaktory VVER-440, VVER-1000, RBMK, BN a západní tlakovodní reaktory). Stlačením shora i zdola dává tabletě formu válce s mísovitým vybráním podstav nebo centrálním otvorem (pro reaktory VVER-440 má průměr xy a výšku xy). Lis dokáže vyprodukovat až 164 tablet za minutu.

Tablety pak v kovových nádobách putují do pece, kde jsou spékány při teplotě 1700 °C. Vzniká tak keramický materiál, který představuje první bariéru pro únik radioaktivity z jaderné elektrárny do životního prostředí. Spékání trvá celkem 21 až 22 hodin a tablety spečením zmenší své rozměry zhruba o 20 %.

Po vychladnutí je každá tableta zkontrolována a obrábí se tak, aby měla požadované rozměry. Přesnost kontroluje automatický stroj s laserovým mikrometrem, který vyřazuje zmetky. Zhruba před pěti lety byla pořízena automatická linka a původně probíhala kontrola rozměrů ručně. Dalším krokem je kontrola povrchu tablety pomocí kamer. Vyřazují se tablety s trhlinami a jinými vadami.

Vyřazené vadné tablety se rozemelou a nechávají se zoxidovat zpět na výchozí látku, která se po úpravě přimíchává do původního materiálu. „Výrobní postup dovoluje, aby byl vstupní materiál tvořen recyklátem až z 15 %, ale v praxi máme jen maximálně 4 % zmetků,“ uvádí Alexandr Ivanov, hlavní specialista MSZ.

Výroba palivového proutku

Vstupem pro výrobní linku jsou palivové tablety z přízemí výrobní budovy, pokrytí (zirkoniové trubičky) a koncovky proutků a palivových kazet. V případě paliva pro reaktory VVER-440 se ještě většinou používá šestihranná trubka, která slouží jako vnější plášť kazety. Každá z trubiček pokrytí má na sobě čárový kód, který umožňuje v systému dohledat každý palivový proutek a informace o jeho výrobě (datum, pracovníci, podmínky výroby…).

Trubičky jsou nejprve profouknuty horkým vzduchem, který z nich odstraní prach a vlhkost. Pak je přivařena spodní koncovka proutku, což z důvodu dosažení optimálních parametrů svaru probíhá v ochranné atmosféře. Data z průběhu procesu se ukládají do systému a jsou zpětně dohledatelná ke každému proutku. Svařování provádí svařovací automat vyrobený německou firmou Arinstein na zakázku MSZ.

Jako další krok jsou do trubičky nasunuty tablety, které jsou nejprve zkontrolovány pomocí kamer. Před nasazením a přivařením horní koncovky proutku se ještě do trubičky zasune kompenzační pružina, která brání pohybu tablet a kompenzuje jejich teplotní změny objemu, a trubička se vyplní heliem. Nyní je proutek hotov. Každou operaci provádí speciální stroj a nyní se v popisu nacházíme teprve v polovině celé linky.

První z kontrol je kontrola tlaku helia uvnitř proutku, která probíhá nedestruktivně pomocí tepelné emise, vlastního know-how podniku. Dále se v hermetických komorách měří únik helia, sleduje se chování proutku při ohřevu, měří se odchylka obohacení každé tablety i celého palivového sloupce... Celkem probíhá přes 20 operací na kontrolu kvality a většinu z nich provádí automatizovaně stroje, čímž se eliminuje chyba lidského faktoru.

Sestavování palivových kazet

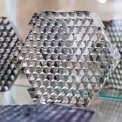

Proutky se nasouvají do distančních mřížek a do koncovky kazety. Nejprve je na proutek nanesen ochranný lak. Stroje jej lakují dvěma vrstvami laku v horizontální poloze, což je v průmyslu neobvyklý postup a podnik si na to vyvinul vlastní stroj. Další ochranou je plastová koncovka, která se nasadí na spodní konec proutku. Před samotným nasunutím proutku do určené pozice v kazetě se kontroluje pomocí čárového kódu identita proutku, protože každá kazeta obsahuje proutky s pěti různými stupni obohacení, které musejí být správně rozmístěny.

Když jsou v konstrukci kazety všechny proutky, jsou sejmuty plastové koncovky a kazeta je otočena do vertikální polohy. Ve speciálních nádobách je smyt lak z proutků a kazeta je vysušena. V případě paliva druhé generace pro reaktory VVER-440 je na kazetu nasunut vnější plášť. Pak je přišroubována a přivařena horní i spodní koncovka kazety a probíhají kontroly: geometrie kazety, zasunutí kazety do mříže, délka kazety ad.

Kazety se pak umisťují do přepravních kontejnerů, které jsou certifikovány buďto pro leteckou nebo pro železniční přepravu. Výroba jedené kazety od prázdných trubiček až po zabalenou kazetu připravenou k expedici zabere tři až čtyři směny.

Podle Alexandra Ugrjumova, viceprezidenta TVElu pro výzkum a vývoj, jsou reaktory VVER-440 již „dospělými reaktory“, které své kvality předvedly během více jak 30 let provozu. Ukazuje se to i na tom, že každý provozovatel požaduje od TVELu jinou modifikaci paliva. Kupříkladu Dukovany se připravují na přechod na palivo třetí generace RK-3+, které umožní prodloužit kampaň na 15 měsíců, zvýší výkon elektrárny a zlepší ekonomiku jejího provozu.