Teplárenství

Teplárenství  Instalace technologie DeNOx na kotlích K14 až K19 v Unipetrolu Litvínov

Instalace technologie DeNOx na kotlích K14 až K19 v Unipetrolu LitvínovInstalace technologie DeNOx na kotlích K14 až K19 v Unipetrolu Litvínov

Společnost Envir & Power Ostrava a.s. provedla instalaci technologie DeNOx v teplárně situované v areálu chemických závodů Unipetrol Litvínov, kdy byla zakázka realizována postupně na kotlích K14 až K19 od roku 2016 do listopadu 2018.

Popis kotlů

Jedná se o granulační parní kotle výrobce ABB - PBS Brno s.r.o., spalující hnědé uhlí o tepelném výkonu 95,8 MW, jmenovitém parním výkonu 135 t.h-1, tlaku přehřáté páry 9,41 MPa a teplotě přehřáté páry 540°C.

Kotle jsou vybaveny 4 práškovými hořáky a 4 tlukadlovými mlýny (3 v provozu, 1 záložní). Jako stabilizační a najížděcí palivo je používán topný plyn o různém složení – odpadní plyny z chemické výroby a zemní plyn. Na kotli K18 je navíc spalován solidifikovaný kal.

Zadání

Zadáním bylo snížení emisí NOx z kotlů K14 až K19 zdosavadních 375 mg/Nm3 pod 175 mg/Nm3 při dodržení „skluzu“ redukčního činidla ve spalinách NH3 < 5mg/Nm3 (přepočtené na příslušný referenční obsah O2).

Pro splnění zadání bylo nutno provést měření teplotních polí, na základě kterých byl zpracován CFD model a určeny místa pro zhotovení prostupů a instalaci trysek. Po uvedení kotlů do provozu byly provedeny primární opatření. Tímto bylo dosaženo redukce NOx hluboko pod 300 mg/Nm3 a pomocí sekundárních opatření, vstřikování cca 25% čpavkové vody jakožto redukčního činidla, bylo dosaženo redukce NOx pod 175 mg/Nm3 a to při dodržení čpavkového skluzu pod 5 mg/Nm3.

Měření teplotních polí

Tým z Vysoké školy Báňské, konkrétně centrum ENET, provedl pro každý kotel měření teplotních polí a složení spalin v prostoru spalovací komory, a to pro různé výkony a různé kombinace mlýnů.

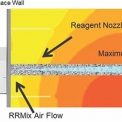

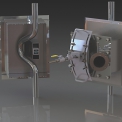

Projekt – příklad umístění trysek

Na základě zprávy z měření teplotních polí byl vypracován matematický model, určen počet vstřikovacích trysek a místo pro jejich instalaci. Na obrázku je znázorněn ilustrační příklad, jak vypadá instalace technologie SNCR založená na principu RRmix vzduchu – který slouží jako dopravní/ochranný vzduch pro zajištění prostupu reagentu hluboko do spalovací komory. Reakcí čpavkové vody s oxidy dusíků dochází ke vzniku molekul dusíku a vody, a to ideálně v teplotním okně, které je zhruba 950°C až 1 150°C.

Primární opatření

Primární opatření na kotlích byly realizovány ve spolupráci firem VŠB/ENET, Envir & Power a SBB Energy a spočívaly především v úpravě kinematiky klapek, korekci množství a správném přerozdělení spalovacího vzduchu za účelem zajištění snížení emisí NOx a zajištění vhodného teplotního pole (950°C až 1 150°C) s ohledem na ostatní parametry kotle, jako je teplota výstupní páry, emise CO, stabilita spalování, atd.

Samotnému ladění spalovacích vzduchů předcházela důkladná kontrola vzduchového traktu se zaměřením na regulační a měřící členy – klapky a měřící aparaturu. Pro automatický provoz SNCR je zásadní automatický provoz kotle, pro který bylo potřeba zajistit spolehlivé signály z měření množství přiváděného spalovacího vzduchu.

Po provedení důkladné kontroly následovala úprava kinematiky klapek a po uvedení kotle do provozu bylo provedeno řízené přerozdělení vzduchu dle požadavků primárních opatření.

Základem přerozdělení bylo vytvoření řízeného rozdělení vzduchu v horní úrovni spalovacích vzduchů k lepšímu promísení spalin a zajištění správné teploty v místě reakce reagentu. Dále bylo prováděno přerozdělení vzduchu v úrovni vstřikování reagentu. S tímto souviselo i snížení celkového množství vzduchu do kotle – přebytku vzduchu, a to s ohledem na množství CO. Všechny tyto úkony byly prováděny za důsledného sledování teploty výstupní páry a udržení této teploty v pásmu regulace zástřiku.

Tímto se podařilo snížit emise NOx hluboko pod 300 mg/Nm3 a přejít k aplikaci sekundárního opatření – vstřikování čpavkové vody.

Popis instalované technologie

Technologie RRmix SNCR byla dodána ve spolupráci s firmou SBB Energy, S.A., která je držitelem patentu tohoto konkrétního technického řešení.

Vpravo nahoře na obrázku je znázorněno schéma technologie vstřikování čpavkové vody s použitím systému RRmix. Do vstřikovacího boxu instalovaného na membránové stěně (viz níže), je přiváděn stlačený vzduch sloužící pro chlazení trysky (červená hadice), samotný reagent (žlutá hadice) a RRmix vzduch, který slouží jako ochranný vzduch pro zajištění dopravy reagentu hluboko do spalovací komory, a zároveň vytváří turbulentní proud pro zajištění co nejlepšího promíchání reagentu se spalinami.

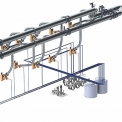

Periferní zařízení – objekt čerpadel čpavkové vody

Pro zajištění čpavkové vody slouží čerpadla (na obrázku vlevo nahoře a na další straně) umístěná cca 2,5 km daleko od objektu kotelny. Čerpadla jsou s 200% zálohou (1+2) a dopravují čpavkovou vodu přes areál chemického závodu zálohovanou trasou nerezovým potrubím po stávajících potrubních mostech.

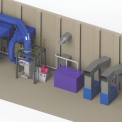

Společnost Envir & Power Ostrava a.s. vytváří realizační dokumentaci rovněž v softwaru, který podporuje zpracování ve formátu 3D. Tento moderní přístup je velice účinný především při odhalování možných kolizí, zejména ve stávajících provozech. Jeden z příkladů je na vedlejším obrázku, který zachycuje objekt čerpadel čpavkové vody, vystřižený z celkového 3D modelu. Obrázek výše zachycuje skutečný stav instalované technologie v provozu.

Periferní zařízení – objekt výroby a distribuce médií

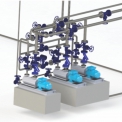

Pro zajištění médií jako je demivoda, stlačený vzduch, chladící a dopravní vzduch slouží objekt na fotografii (na předchozí straně a vpravo na této straně), kde byly nově dodány zařízení se 100% zálohou. Každé zařízení je schopno pokrýt potřeby pro zajištění provozu technologie SNCR jak pro 1 kotel v provozu, tak pro všech 6 kotlů v provozu s technologií SNCR.

Další obrázek zachycuje přípravnou projektovou fázi zmíněného objektu výroby a distribuce médií, zpracovanou ve formě 3D. Z modelu poté projektanti firmy Envir & Power Ostrava vyhotovují výkresovou dokumentaci odpovídající standardům ČSN a EN, zahrnující rovněž požadavky Investora.

V tomto objektu se nachází ventilátory RRmix vzduchu pro zajištění dopravního vzduchu – každý o výkonu cca 25 000 Nm3/hod o tlaku 7,5 kPa, dále dmychadla pro zajištění chladícího vzduchu – každé o výkonu cca 2 400 Nm3/hod o tlaku 50 kPa a kompresory pro zajištění MaR vzduchu, každý je schopen dodat více jak 400 Nm3/hod o tlaku 700 kPa. Samotný MaR vzduch využívaný pro ofuk analyzátorů čpavkového skluzu a ovládání všech pneumatických armatur je dále ještě vysušen v adsorpční sušičce na teplotu rosného bodu -40°C. Pro zajištění dostatečného množství demivody se zde také nachází čerpadla pro distribuci demivody o tlaku cca 800 kPa a množství 2,65 m3/hod.

Technologie SNCR – kotelna T700

Přímo na kotelně jsou pro každý kotel umístěny 2 distribuční moduly s elektrickým rozvaděčem včetně ovládacího panelu PLC, potrubní rozvody čpavkové vody a vzduchu spolu se vstřikovacím zařízením a za kotlem také provozní měření čpavkového skluzu Yokogawa.

Zhodnocení

Předání jednotlivých kotlů bylo podmíněno splněním Záruční zkoušky – Garančního měření. Toto měření zajišťoval Objednatel – Unipetrol, a samotné měření emisí NOx a NH3 skluzu prováděla firma TESO Praha, a.s. Výsledné emise NOx za jednotlivými kotli byly nejen v průběhu zkoušek, ale i následně v provozu udržovány stabilně pod 175 mg/Nm3 a emise čpavkového skluzu se pohybovaly v rámci nejistoty měření.