Termické zpracování vícevrstvých obalů

Rubrika: Rozvody energií

Tato studie se zabývá pyrolýzou vícevrstvých obalů (Tetrapak), který je v dnešní době široce využíván jako nápojový obalový materiál. Jednotlivé laboratorní experimenty byly prováděny v inertní atmosféře ve vsázkovém reaktoru. Hlavní pozornost byla věnována výtěžnosti výstupních produktů v závislosti na změně granulometrie vstupního materiálu a změně teploty procesu, která byla pro jednotlivé experimenty zvolena od 400 do 700°C. Zároveň bylo sledováno nabohacování o Al u tuhého zbytku po termické degradaci pro jeho možné další využití.

Úvod

Mezi hlavní výzvy současného odpadového hospodářství patří zejména zvýšení míry materiálového využití odpadů a tím snížení celkového množství odpadu ukládaného na skládku. Vzhledem k současné situaci na trhu, zejména s ohledem na rostoucí spotřebu a uplatňovaný marketing při prodeji výrobků, lez jen s obtížemi předpokládat, že by množství produkovaných odpadů klesalo. Proto je potřeba hledat nové cesty, jak využít odpady materiálově a v nejlepším možném případě i energeticky. Jednou z možností, jak dosáhnout kombinovaného využití použitých vícevrstvých obalů je zpracování pomocí termického rozkladu. Pyrolýza je jednou z nejdůležitějších termochemických technologií, která umožňuje konverzi různých materiálů (biomasa, dřevo, trávy, kaly…) a odpadů do chemických látek a produktů, které lze využít jako palivo. Pyrolýzní procesy produkují tři hlavní produkty plyn, kapalinu a pyrolýzní uhlík. Množství a povaha výstupních produktů je ovlivněno složením vstupního materiálu a procesními podmínkami. [1]

Nápojový kartón je praktický vynález, který se stal součástí denního užívání. Na základě toho se použité nápojové kartony staly důležitou součástí komunálního odpadu.

Použité nápojové kartony se v ČR začaly organizovaně třídit v roce 2003. Míra třídění a recyklace se na území ČR zvedla mezi lety 2011 až 2014 a to z 19 % na 22 %. V roce 2012 se vytřídilo 3 000 tun tohoto odpadního materiálu. O dva roky později se vytřídilo již o 700 tun více. Podle výzkumu společnosti TetraPak ČR pravidelně třídí nápojové kartony od ostatního druhu odpadu 55 % obyvatel. Denně je uloženo v recyklačních kontejnerech okolo 9 tun nápojových kartonů.

Nápojové kartony jsou vícevrstvé obaly, na jejichž složení se podílí tři různé materiály (papír 75 až 80 %, polyethylen 15 až 20 % a hliník 5 %). Tyto obaly pak můžeme rozdělit do dvou skupin, které se od sebe liší počtem vrstev a to na aseptické (6 vrstev – 1 papírová, 4 polyethylenová, 1 hliníková), těch je v ČR produkováno z celkového objemu 80 % a na neaseptické (4 vrstvy – 3 polyethylenové a 1 papírová). Recyklace nápojových kartónů se v současné době provádí dvěma způsoby a to mokrou nebo suchou cestou.

U mokrého způsobu recyklace jsou jednotlivé vrstvy odděleny ve vířivém rozvlákňovači, který je naplněn celými nápojovými kartony a vodou. Rozvlákňování trvá 15 – 30 minut a během této doby dojde k rozvolnění celulózových (papírových) vláken a vytvoření vodné suspenze – tzv. vlákniny. U tohoto postupu není nutné používat pomocné chemikálie ani teplou vodu. Záleží však na materiálové čistotě, znečištění by nemělo být větší než 10 %. Vířivým rozvlákněním se získá z nápojových kartonů 70 až 90 % celulózových vláken. V papírně jinak nevyužitelné zbytky vrstev hliníkových a polyethylenových fólií jsou energeticky využity - spalovány při výrobě páry. Horká pára je využita při sušení buničiny a při výrobě elektřiny pro potřeby rozvlákňovacího procesu. [2]

Hliníková fólie má však vysokou ekonomickou hodnotu, a to zejména díky náročnosti výroby hliníku z bauxitu, který je jeho přírodním zdrojem. Z tohoto důvodu je recyklace zbytků hliníkové fólie z nápojových kartónů komerčně zajímavá. Naopak výroba primárního polyetylenu je levná, a proto je recyklace polyetylenu obsaženého v nápojových kartonech z ekonomického hlediska méně atraktivní.

Druhým způsoben je tzv. suchá recyklace, kdy nápojové kartony jsou bez separace jednotlivých vrstev rozdrceny a lisovány za zvýšené teploty. To má za následek zhutnění materiálu a spojení vláken s fólii roztaveného polyethylenu. Výsledný materiál se využívá ve stavebnictví. Cílem této práce je určit výtěžnost výstupních produktů z termické degradace vícevrstvých obalů ve vsázkovém reaktoru a zhodnotit, zda změna granulometrie vstupního materiálu ovlivňuje výtěžnost výstupních produktů.

Metody výzkumu a analýzy

Pro experimentální pyrolýzu byl použit vzorek aseptického TetraPaku z JIP – Papírny Větřní, a.s. Vzorek byl odebrán po rozvláknění papírové složky ve vířivém rozvlákňovači. Částečně byl v odstředivce zbaven vody a následně byl sušen přirozenou cestou. U takto získaného vzorku byla provedena analýza velikosti částic pro tuhá biopaliva v souladu s platnou legislativou. Vstupní materiál obsahoval 99 % částic větších než 2,5 mm. Drcený materiál obsahoval 70 % částic větších než 2,5 mm, 10 % částic 2 až 2,5 mm, 1 do 2,0 mm (13,5 %), menší než 1 mm (6,5 %).

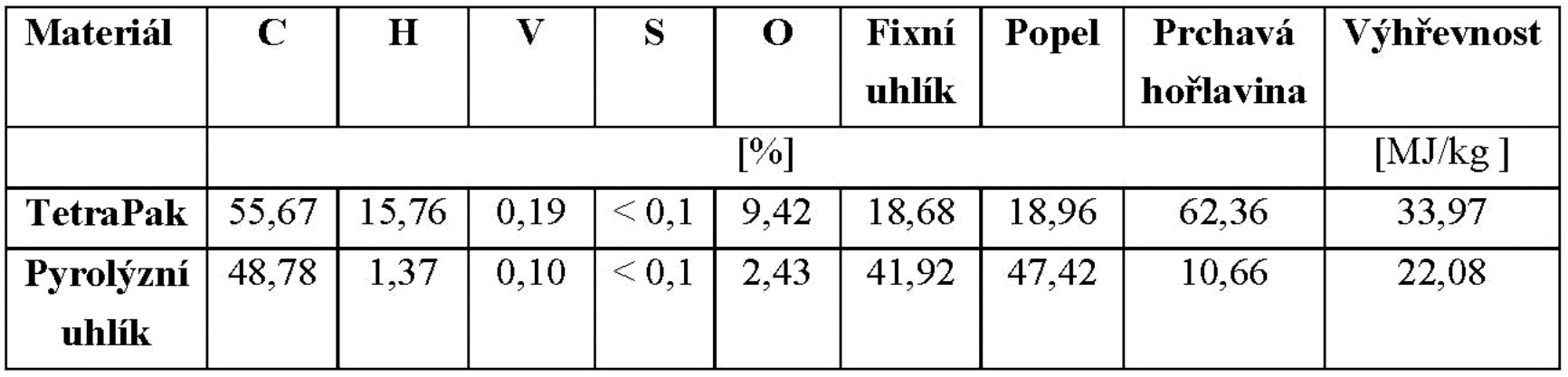

U vstupního materiálu a výstupního pyrolýzního uhlíku byly stanoveny podle normy ČSN ISO 562 Černé uhlí a koks - Stanovení těkavých hořlavin, ČSN EN 15403 Tuhá alternativní paliva - Stanovení obsahu popela, ČSN EN 15400 stanovení spalného tepla a výhřevnosti aj. Výsledky jednotlivých analýz vstupního materiálu a pyrolýzního uhlíku jsou uvedeny v tabulce 2.1 na předchozí stránce.

Tab. 2.1 – Výsledky laboratorních zkoušek – chemická a fyzikální analýza vstupního materiálu a pyrolýzního uhlíku [3]

Popis experimentu a systému

Pro následné experimenty na laboratorní pyrolýzní jednotce byl zvolen TetraPak z JIP Větřní, který byl zpracován do třech různých granulometrických forem a to v podobě nastříhaný tetrapak, který byl zpracován na speciálním skartovacím zařízení, nadrcené průmyslovým drtičem a upravený pomocí peletovacího lisu do formy pelet o průměru 12 mm a délce 23 mm. Pro jednotlivé experimenty byla zvolena totožná hmotnost vsázky materiálu 100 g. Procesní teplota pro jednotlivé experimenty byla zvolena jako tzv. „středoteplotní“, pro potřeby testů se provozní teplota pohybovala v rozmezí od 400 do 700°C s krokem o 100°C pro jednotlivé experimenty. Procesní teplota byla před každým z prováděných experimentů nastavena do řídicího systému jednotky. Ostatní technické parametry jako doba zdržení materiálu v reaktoru, tlak, množství pyrolyzovaného materiálu zůstaly pro jednotlivé experimenty totožné.

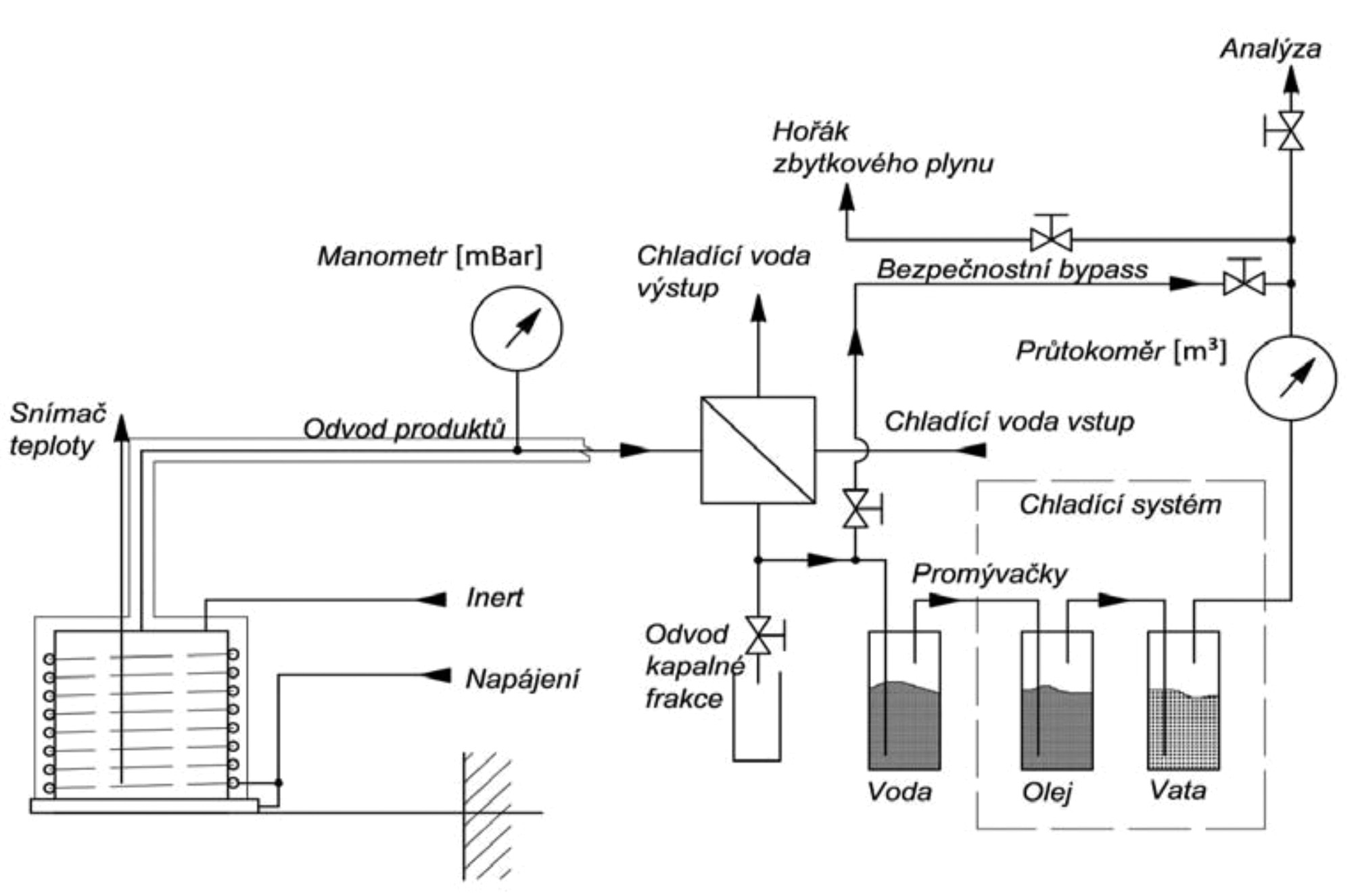

Všechny experimenty byly prováděny na laboratorní pyrolýzní jednotce, která se skládá z několika funkčních celků – vsázkového reaktoru, chladiče pyrolýzího plynu, zařízení na čištění plynu, z měřící a vyhodnocovací aparatury. Schéma experimentálního systému je znázorněno na obrázku 3.1 - na předchozí stránce. Reaktorová nádoba je vyhřívána z vnější strany pomocí dvou elektrických topných elementů, jedná se o topný pásek navinutý na vnější válcové ploše reaktoru a topného tělesa, umístěného z vnější strany dna reaktoru. Oba topné elementy lze výkonově regulovat a tím řídit teplotu uvnitř reaktoru, resp. teplotu samotného procesu. Na víku reaktoru se nachází vnitřní vestavba, která umožňuje vložení materiálu spolu s jímkou termočlánku určeného k sledování teploty pyrolýzního procesu. Na víku jsou dále umístěny přípojky pro přívod inertního plynu a odvod vzniklého pyrolýzního plynu. Čištění zchlazeného plynu je realizováno pomocí tří, do série zapojených promývacích nádob. Za chladičem a systémem čištění plynu je zařazen průtokoměr, doplněný o teploměr a tlakoměr tak, aby bylo možné stanovit množství vzniklého plynu a jeho klíčové parametry (teplota, tlak). Po měření průtoku následuje analýza plynných složek obsažených v pyrolýzním plynu pomocí procesních analyzátorů a chromatografu. Pro stanovení koncentrace vodíku v plynu slouží extraktivní analyzátor CALOMAT 6. K vyhodnocení koncentrace metanu, oxidu uhličitého a oxidu uhelnatého je využito extraktivního analyzátoru ULTRAMAT 6. Tímto analyzátorem je možno měřit až čtyři sloučeniny aktivní v infračerveném záření současně.

Obr. 3.1 – Schéma koncepce laboratorní pyrolýzní jednotky

Celkový obsah uhlovodíků (Total Organic Carbon, TOC) v plynu je měřen extraktivním analyzátorem FIDAMAT 6. Tento analyzátor pro stanovení TOC využívá plamenově-ionizační detektor. Experimentální pyrolýzní jednotka je také vybavena malým hořákem pyrolýzního plynu, který umožňuje v případě potřeby spalovat přebytečný plyn. [4]

Výsledky a diskuze

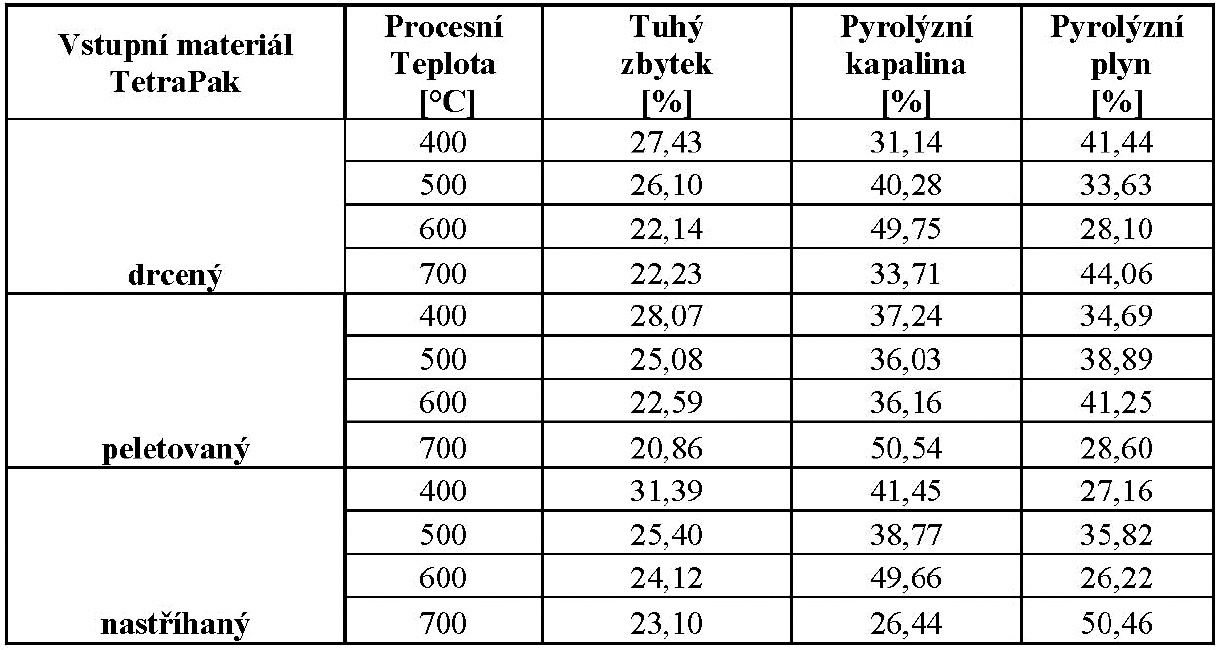

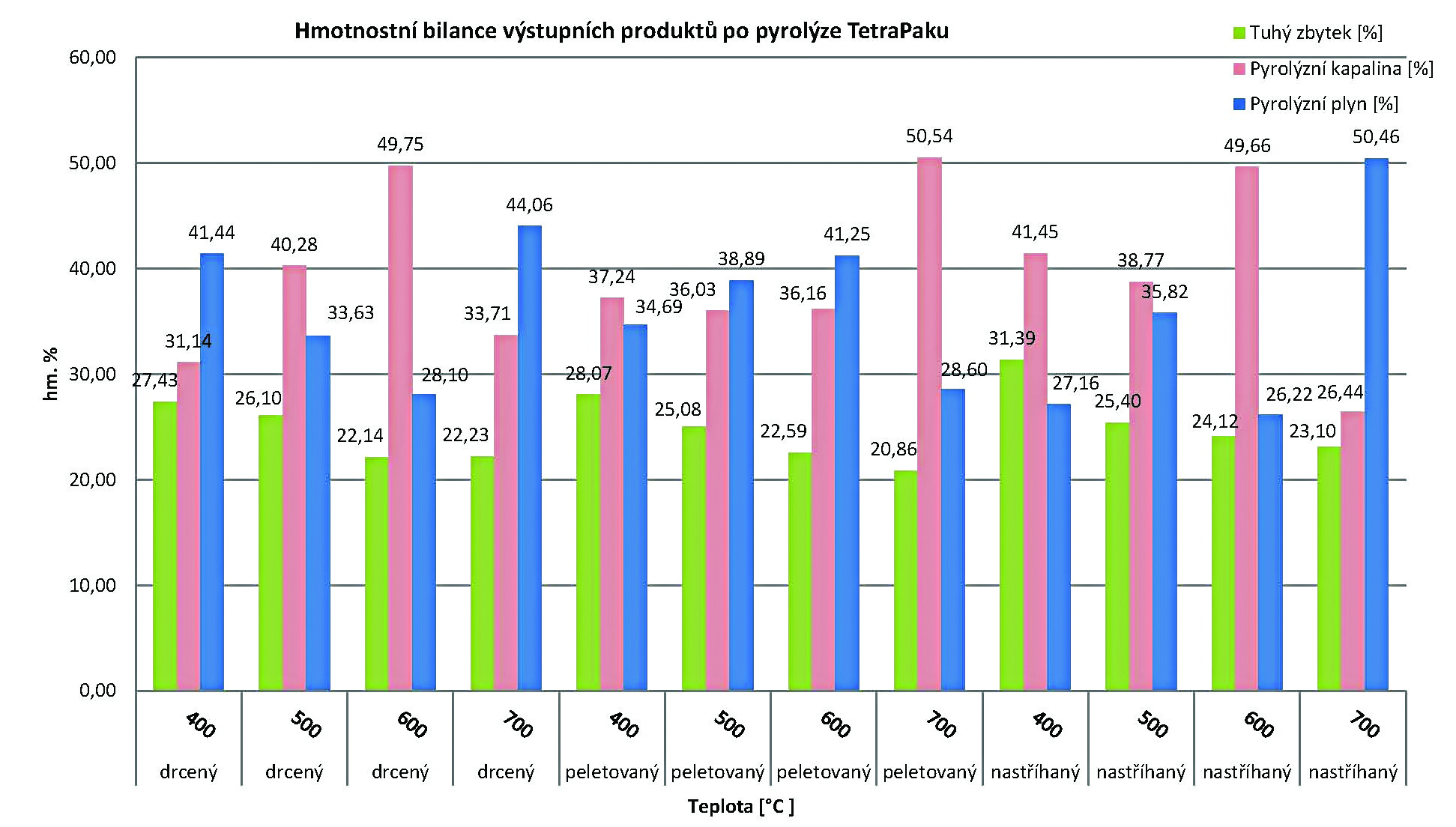

Termická degradace TetraPaku o třech granulometrických formách (drcený, stříhaný, peletovaný) byla provedena na laboratorní pyrolýzní jednotce se vsázkovým reaktorem. Doba zdržení vstupního materiálu v reaktoru byla 60 minut při teplotách procesu 400 až 700°C. Cílem experimentů bylo posoudit vliv granulometrie na výtěžnost výstupních procesů. Výsledky jednotlivých experimentů jsou zaznamenány v tabulce 4.1 a graficky jsou data zpracována na obrázku 4.2.

Tab. 4.1 – Výsledky výtěžností výstupních produktů z termické degradace

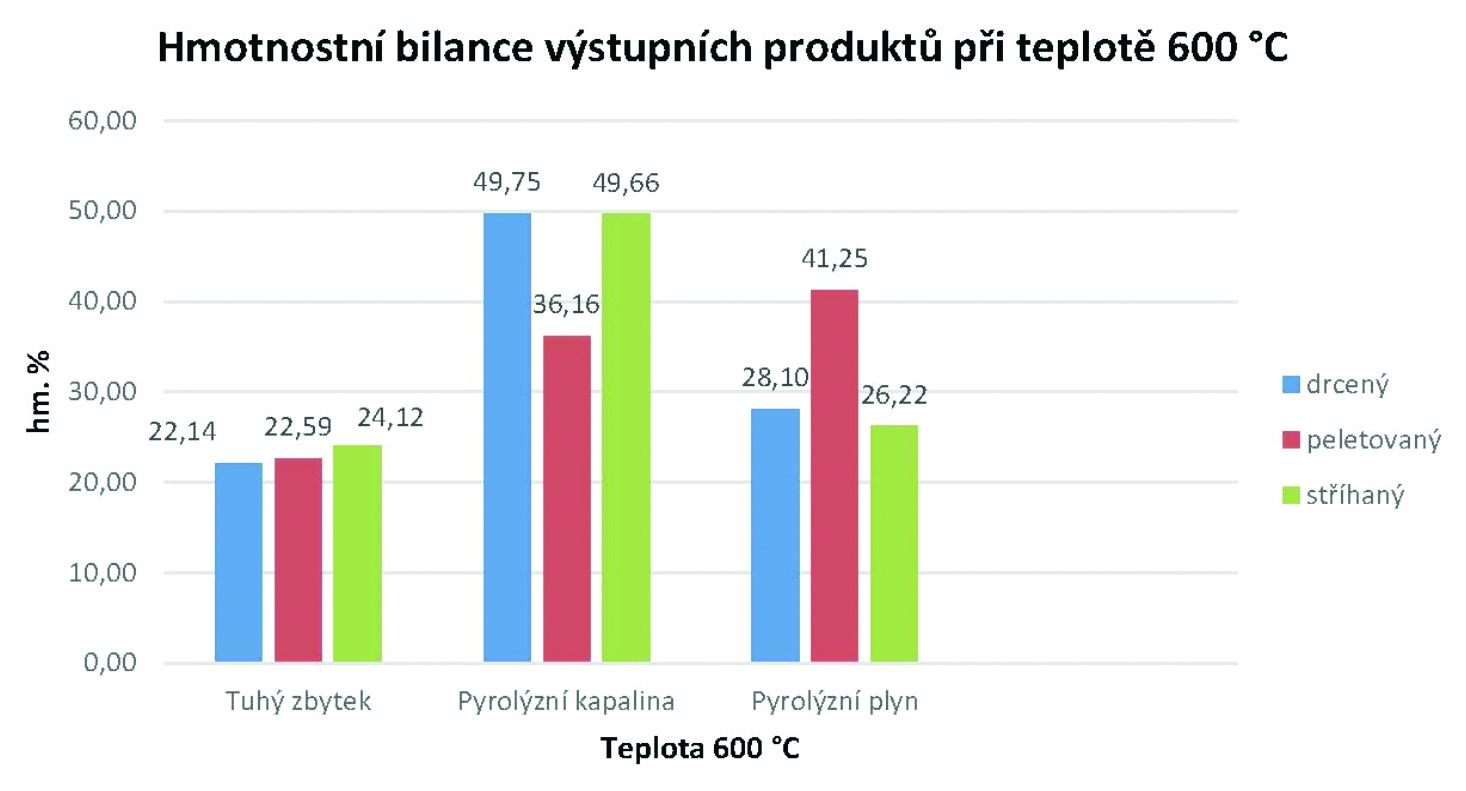

Podle Hayday [5] výtěžnost produktů u Tetrapaku je při teplotě 600°C následující: 25,4 % tvoří tuhý zbytek, 50,7 % kapalná fáze a 23,9 % plyn. Na následujícím obrázku 4.1 je graficky znázorněna výtěžnost výstupních produktů při teplotě 600 °C.

Obr. 4.1 – Grafické znázornění výstupních produktů při teplotě 600°C

Obr. 4.2 – Hmotností bilance výstupních produktů v závislosti na změně teploty

Podle Hayday [5] výtěžnost produktů u Tetrapaku je při teplotě 600°C následující: 25,4 % tvoří tuhý zbytek, 50,7 % kapalná fáze a 23,9 % plyn. Na obrázku 4.1 je graficky znázorněna výtěžnost výstupních produktů při teplotě 600°C.

Lze konstatovat, že výsledky výtěžností při teplotě 600°C jsou shodná pro drcený a nastříhaný Tetrapak s výsledky, které prezentoval Hayday. K rozdílným výsledkům a značné odchylce dochází u TetraPaku peletovaného a to zejména u kapalné a plynné fáze. Tato skutečnost může být zapříčiněna tím, že ve vstupním materiálu před samotnou peletizací mohlo být přítomno více polyethylenu, což způsobilo tento rozdíl ve výtěžnosti. Avšak na pyrolýzu Tetrapaku můžeme pohlížet nejprve jako na pyrolýzu

samostatných materiálů a to celulózy a polyethylenu. Pyrolýza celulózy je ovlivněna chemickou formou celulózy (přírodní, modifikovaná celulóza). Celulóza je v různých přírodních a syntetických materiálech v odlišné chemické formě. Celulóza, která se vyskytuje v rostlinném materiálu, je obvykle fyzikálně nebo chemicky propojena s ligninem, sacharidy, pryskyřicemi, tuky, anorganickými látkami. Celulóza, která je obsažena v papíru, kartonech a lepence je obvykle v čisté formě (tzv. mikrokrystalická celulóza) popř. je chemicky modifikována. Celulóza se rozkládá při teplotách 240 – 350°C. [6]

Je známo, že polyolefinové polymery jako je PE a PP jsou snadno tepelně rozložitelné. Při pyrolýze HDPE, LDPE a PP vznikají hlavně oleje/vosky s dominancí alkanů, alkenů, alkadienů a plynů H2, alkany, alkeny a pouze malé množství tuhého pyrolýzního uhlíku. [7] Obecně při pyrolýze plastů platí, že maximální výtěžnosti kapaliny je dosaženo při nižší teplotě okolo 500°C, ke krakování plynných produktů dochází při teplotě vyšší. Výsledky výtěžnosti jednotlivých produktů jsou graficky zpracovány na obrázku 4.2.

Z obrázku 4.2 je zřejmé, že teplota má zásadní vliv na výtěžnost výstupních produktů. S rostoucí teplotou dochází k poklesu produkce tuhého zbytku a k nárůstu pyrolýzní kapaliny. V závislosti na změně teploty a granulometrii se jeví jako nejvhodnější pro zisk kapalné frakce Tetrapak peletovaný. Dále je zřejmé, že při teplotě 700 °C došlo k prudkému nárůstu plynné složky u TetraPaku drceného a nastříhaného. Na základě toho můžeme pohlížet na termický rozklad Tetrapaku jako na kopyrolýzu. Ko-pyrolýza je termodegradační proces, při kterém oproti pyrolýznímu procesu dochází k rozkladu dvou a více různých materiálů v našem případě pak k rozkladu celulózy a PE, kdy došlo v tomto případě k lepšímu rozkladu vlivem granulometrie a tím k vyšší produkci plynu vlivem přítomnosti PE, který se při vyšších teplotách rozkládá na plynné produkty (metan, etan, propen, vodík, oxid uhelnatý).

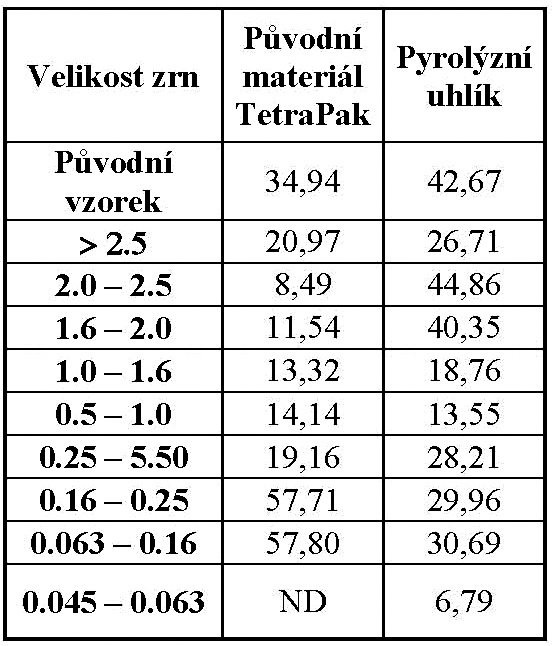

V rámci studie byla také provedena analýza pyrolýzního uhlíku a původního materiálu na obsah hliníku. Z tabulky 4.2 vyplývá, že nejvyšší obsah Al byl u původního materiálu nalezen u zrn ve třídě velikosti částic 0,16 do 0,25mm (58 %), s výtěžností 12,5 % a ve velikostní třídě 0,063 – 0,16 (58 %) s hmotnostní výtěžností 20 %. Pyrolýzní rozklad by měl vést k obohacení pyrolýzního zbytku o Al. Bylo zjištěno, že v jemnozrnných třídách se obohacení o Al nevyskytuje. K nabohacení dochází až u zrnitostních tříd od 0,25 mm do 2,5 mm. [3]

Tab. 4.2 – Zastoupení Al ve vstupní surovině a tuhém zbytku v hm. %. Pozn.: *ND – nedetekováno

Závěr

V rámci této studie bylo zjištěno, že granulometrie má vliv na výtěžnost výstupních produktů při termické degradaci Tetrapaku v závislosti na změně procesní teploty. S nárůstem teploty dochází k poklesu výtěžnosti pyrolýzního uhlíku a k nárůstu kapalné frakce. K nejvyšší výtěžnosti pyrolýzní kapaliny bylo docíleno při experimentech s Tetrapakem peletovaným. Naopak při 700°C došlo u drceného i stříhaného tetrapaku k prudkému nárůstu plynné fáze, což bylo pravděpodobně zapříčiněno rozkladem PE, který při vyšších teplotách produkuje plynné složky a jinou měrnou hmotností vstupní vsázky, která mohla zapříčinit lepší prostup tepla pro rozklad vstupní suroviny. U pyrolýzního uhlíku bylo zjištěno, že dochází po termické degradaci k jeho nabohacování v zrnitostních třídách od 0,25 do 0,5 mm. Pro recyklaci a jeho možné zpětné využití

se zdá být vhodná velikost zrn od 0,063 do 0,5 mm. Cílem dalších studií bude zjistit jak nejlépe separovat AL z tuhého zbytku a zda termický rozklad ovlivňuje jeho charakteristické vlastnosti.

Literatura

[1] A.L. Mourad, E.E.C. Garcia, G.B. Vilela, Influence of recycling rate increase of aseptic carton for long-life milk on GWP reduction, Resources, Conservation and Recycling 52 (2008) 678 – 689.

[2] Recyklace aprodukce nápojových kartonů vČR.

[3] H. Raclavská, H. Škrobánková, P. Pavlík, V. Sassmanová, „The Properties of Material from Recovered TetraPak Beverage Cartons“, Applied Mechanics and Materials, Vol. 832, pp. 3-9, 2016

[4] Sassmanová, V. a P. Pavlík. Zhodnocení možnosti intenzifikace procesu se zaměřením na plynnou složku. Kotle a energetická zařízení 2016, 14. – 16. 3. 2016 Brno, Kongresové centrum hotelu Voroněž I. s. 363 - 374.

[5] Hayday, J., D. Susa and J. Dudas. Pyrolysis aseptic packages (tetrapak) in a laboratory screw typereactor and secondary thermal/catalytic tar decomposition, Waste Management 33 (2013) 1136-1141.

[6] PINDORIA, R. V.; MEGARITIS, A.; MESSENBÖCK, R. C.; DUGWELL, D. R.; KANDIYOTI, R. Comparison of the pyrolysis and gasification of biomass: effect of reacting gas atmosphere and pressure on Eucalyptus wood. Fuel. 1998, vol. 77, no. 11, p. 1247-1251. ISSN 0016-2361.

[7] WILLIAMS, E. A., WILLIAMS, P. T.: The pyrolysis of individual plastics and a plastic mixture in a fixed bed reactor. Journal of Chemical Technology and Biotechnology, 1997, vol. 70, no. 1, p. 9–20. ISSN 1097-4660. Dostupný též z WWW: d o i : 1 0 . 1 0 0 2 / ( S I C I ) 1 0 9 7 - 4660(199709)70:1<9.

Thermal processing of multilayer packaging

This study involves pyrolysis multi-layer packaging (Tetrapak), which is now widely used as beverage packaging. Individual laboratory experiments were conducted in an inert atmosphere in a batch reactor. Particular attention was given to the yield of the final products, depending on the change in the particle size of the input material and change in the temperature of the process, which was chosen from between 400 and 700°C for each experiment. Enrichment with Al for the solid residue after thermal degradation was likewise monitored for possible future use.