Systém pro monitorování a prevenci korozně rizikových stavů v důsledku kondenzace spalin

Rubrika: Spalovny

Tento příspěvek přibližuje vývoj systému pro detekci vzniku kondenzátů na straně spalin. Práce probíhají v rámci projektu TAČR TH02020108. Kondenzace představuje výrazné korozní riziko a je problémem zejména při nižších teplotách u kouřovodů, ohříváků vzduchu, ekonomizérů. SVÚM vyvíjí systém, který tyto kondenzační stavy detekuje a pomáhá operátorovi nastavit provozní parametry tak, aby se kondenzaci předešlo. Systém se skládá ze sítě robustních senzorů osazených na sledované konstrukci přímo v proudu spalin a elektronické sběrné jednotky. V příspěvku jsou uvedeny zkušenosti po prvním roce pilotního provozu na teplárně UE Komořany.

Představení systému pro monitoring kondenzace „DEWLOGGER“

Systém jednoduchých kondenzačních senzorů v síti přímo na povrchu teplosměnných ploch je vhodný pro trvalé začlenění do technologie a řídících systémů spalovacích zařízení. Zásadní a hlavní přínos pro provozovatele energetických jednotek bude v možnosti ověření, zda se daná konstrukce aktuálně nachází ve stavu kondenzace a tudíž v korozně rizikové oblasti. V předpokládaném uspořádání, kdy bude vytvořena detekční síť jednotlivých senzorů, bude možné řídit provoz jednotky tak, aby nedocházelo ke kondenzaci spalin.

V současné době podobný systém na trhu není. Existují buď jednoduchá vlhkostní čidla, která ale mají potíže s podmínkami a agresivním prostředím, nebo naopak značně komplikované a nákladné systémy pro přímé měření rosného bodu spalin. Systém DEWLOGGER umožní lepší optimalizaci provozních parametrů energetických zařízení tak, aby se předešlo rizikovým stavům, které mají negativní dopad na materiály teplosměnných ploch. V některých případech to umožní vyrábět tepelné výměníky z méně ušlechtilých ocelí (nelegované nebo nízkolegované ocele) a nebude nutné na nejvíce ohrožené části používat podstatně dražší korozivzdorné materiály, které by měly celkově negativní dopad na ekonomickou nákladnost jednotek.

Kondenzační senzory

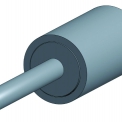

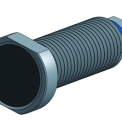

Každý jednotlivý senzor se skládá ze dvou elektrod oddělených elektrickým porézním izolačním materiálem. Pro správnou funkci senzoru je nutné, aby bylo možné jej osadit na teplosměnnou plochu tak, že senzor dobře sdílí teplo s daným povrchem. V suchém stavu jsou elektrody galvanicky oddělené, během kondenzace se dostávají do stavu s nenulovou vodivostí. Pro montáž na stěnu byl vyvinut senzor dle obrázku 1. Senzor je zhotoven z austenitické korozivzdorné oceli, elektrody jsou na straně spalin odděleny keramickým kroužkem. Na druhém konci je šroubovací krytka pro fixaci přívodního kablíku. V případě vysokého tepelného zatížení je použit přívodní vodič s teflonovou izolací. Osazuje se na nátrubek vevařený do stěny zařízení. Senzor je v nátrubku zajištěn stavěcím šroubem, což umožňuje kontrolu a manipulaci s jednotlivými senzory i za provozu (obrázek 2).

Elektronická měřící jednotka

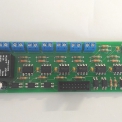

Základem jednotky je osmikanálový měřící modul na bázi operačních zesilovačů s galvanicky oddělenými vstupy (obrázek 3). Rovněž napájení měřící části má samostatný DC/DC měnič. Je tak zajištěno důsledné galvanické oddělení měřící aparatury od senzoru a omezení možných potíží se zemními smyčkami.

Modul poskytuje osm IO výstupů pro navazující systém. Je možné tyto výstupy použít přímo do daného řídícího systému, použít jednoduchou individuální indikaci, či zakódovat stavy jednotlivých do komunikace analogovou proudovou smyčkou.

Pilotní provoz na teplárně UE Komořany – Most

Panel s osmi kondenzačními čidly je v tomto provoze umístěn na sání, za oblastí směšování recirkulujících spalin a čerstvého vzduchu. První kampaň pilotního provozu byla zahájena v únoru 2017. Byly zde instalovány senzory konstrukce dle obrázku 4. U tohoto senzoru ještě nebylo použito porézní dielektrikum, elektrody měly kuželový tvar a byly osazeny tak, že mezi nimi byla vzdálenost 0,1 – 0,2 μm. V reálném prostředí se ukázalo, že jednak vlivem silných vibrací a díky abrazivnímu prostředí působícímu na senzory není toto řešení dobré. Po čase došlo ke kontaktu hrany kuželové elektrody s pláštěm a tím vzniku falešných indikací (obrázek 5). Byla vyrobena nová varianta senzoru (viz popis výše). Nová instalace proběhla v květnu 2017 (obrázek 2). Velkou výhodou nových senzorů oproti starší verzi je i to, že je možné senzory za provozu kotle kontrolovat a případně měnit (zatím nebylo třeba). Po této úpravě se chovaly všechny senzory vždy zcela konzistentně (obrázek 6) a stavy kondenzace vždy měly jednoznačnou souvislost s určitým provozním režimem. Pohled na instalovaný panel s řídící jednotkou po šesti měsících provozu je na obrázku 7.

Závěry

- Byl zkonstruován robustní kondenzační senzor pro montáž na stěnu.

- Byl navržen univerzální osmikanálový měřící modul s galvanicky oddělenými vstupy.

- Byl zahájen pilotní provoz v teplárně UE Komořany.

- Dosavadní výsledky jsou velmi dobré a slibují hladký průběh řešení projektu i budoucí komercializace.