Škoda JS se významně podílí na servisu JE Dukovany

Firma ŠKODA JS a.s., byla již u vzniku Jaderné elektrárny Dukovany, a to od výroby jejího „srdce“ - tedy reaktoru - přes výstavbu a instalaci důležitých komponent primárního okruhu, až po dnešní servis tzv. Logického celku Reaktorovna (primární okruh).

Důležitý milník pro servis českých jaderných elektráren (JE) nastal v roce 2008, kdy provozovatel těchto JE ČEZ a.s. uzavřel na základě výběrových řízení Rámcové smlouvy na servis Logických celků (LC) s významnými dodavateli servisních činností. Firma ŠKODA JS se dnes na základě uvedené smlouvy stará o servis obou jaderných elektráren Dukovany i Temelín, kde funguje jako hlavní dodavatel LC primárního okruhu. Na dalších LC obou JE se podílí jako významný subdodavatel zejména v oblasti kontrol teplosměnných trubek tepelných výměníků metodou vířivých proudů nebo i na opravách armatur.

Servis důležitých komponent JE typu VVER má ve společnosti ŠKODA JS dlouholetou tradici. Za poslední dobu bylo realizováno několik technologicky náročných oprav hlavních komponent primárního okruhu, kde byly při řešení oprav aplikovány poznatky mnoha oborů na světové úrovni. Získané zkušenosti a poznatky byly použity jako základ pro další vývoj oboru jaderného opravárenství, a to včetně přípravy oprav tlakových nádob reaktorů (TNR), které jsou sice nepravděpodobné, ale připravenost na ně je jednou ze základních podmínek dlouhodobého provozu jaderné elektrárny. Servis JEDU (Jaderná elektrárna Dukovany) je tedy nedílnou součástí životního cyklu JE a také velmi úzce souvisí s platnou legislativou, technickými předpisy a normami daného projektu a aktuálním stavem JE.

Pro dlouhodobý provoz jsou klíčovými komponenty primárního okruhu JE zejména tlaková nádoba reaktoru (TNR), parogenerátory (PG), hlavní cirkulační čerpadla (HCČ), hlavní cirkulační potrubí (HCP), kompenzátor objemu (KO), hlavní uzavírací armatury (HUA) aj. Tyto komponenty jsou zpravidla nevyměnitelné, příp. vyměnitelné za náročných technických a finančních podmínek, proto k jejich opravám přistupujeme maximálně profesionálně.

Dnes má ŠKODA JS s provozovatelem JE ČEZ uzavřenu rámcovou smlouvu na servis LC Reaktorovna EDU do konce roku 2021, což znamená, že se nemalou měrou podílíme na chodu této JE. Jako držitel LC Reaktorovna jsme odpovědní již za přípravu oprav zařízení primárního okruhu, tak za vlastní realizaci a vyhodnocení jednotlivých činností. Servis tedy začíná již plánováním oprav, což spočívá v tvorbě pracovních příkazů na provedení prací, vytváření pracovních postupů, plánů kontrol a zkoušek, požadavků na materiál, náhradní díly a přípravky, požadavků na způsob zajištění zařízení, anebo také v neposlední řadě v tvorbě bezpečnostních požadavků v oblasti radiační bezpečnosti a BOZP. Dále je nedílnou součástí servisu koordinace jednotlivých oprav s našimi subdodavateli a pracovníky ČEZ, se kterými spolupracujeme již při plánování kontrol, oprav a dalších činnostech v rámci LC Reaktorovna.

Rok 2017 byl pro servis primárního okruhu EDU velmi náročný, a to z důvodu souběhu dvou odstávek na EDU a odstávky ETE, díky čemuž jsme museli často koordinovat přesun kapacit mezi oběma lokalitami, tak pro řešení mnoha velmi náročných technických akcí. V tomto roce byly na EDU realizovány běžné odstávky 1., 2. a 4. bloku a rozšířená odstávka 3. bloku. Na všech čtyřech blocích navíc probíhaly kontroly a opravy důležitých svarových spojů zejména v rámci prodloužení životnosti JE, tzv. LTO.

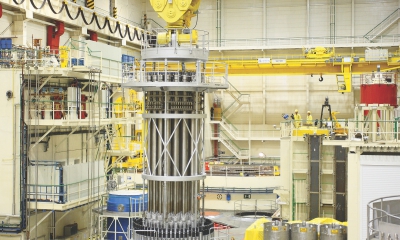

Hlavní fokus při servisu JE Dukovany je zaměřen právě na odstávky, při kterých jsou důležité komponenty kontrolovány, opravovány, nebo modifikovány. Součástí těchto běžných odstávek je v našem LC primárního okruhu zejména práce na demontáži, kontrolách, opravě a zpětné montáži reaktoru, parogenerátoru a kompenzátoru objemu, revizí čerpadel, tepelných výměníků, armatur, pohonů, potrubních systémů a dalších významných komponent.

Část těchto činností provádíme dodavatelsky, a to z důvodu úzké specializace na opravy některých komponent, ale většinu klíčových činností provádíme vlastními silami.

Z hlavních činností, které jsme realizovali v minulém roce na reaktoru, je potřeba zmínit například výměnu vývodu bloku ochranných trub (BOT) z důvodu netěsnosti trubkovnice na 1. bloku. BOT má 18 vývodů vnitroreaktorového měření (6 měření neutronového toku - MNT a 12 měření teplot chladiva na výstupu z aktivní zóny - TK), kdy se při demontáži reaktoru pravidelně mění několik termočlánků z vývodů vnitroreaktorového měření TK. Důvodem výměny je konec životnosti termočlánku nebo jeho nefunkčnost a součástí výměny je vakuová kontrola trubkovnice TK. Pokud těsnost trubkovnice termočlánků nevyjde, je z důvodu složité přípravy opravy naplánována na příští odstávku výměna sloupu (horní části) vývodu TK, což umožňuje použití termočlánků, které mohou pracovat i ve vlhku a tedy není třeba závadu bezprostředně řešit. Výměna se provádí na šachtě revize č. 2 a spočívá v demontáži stávající hlavice, výměně horní části všech 18 trubiček, zaválcování a zavaření k nové hlavici se závěrečnou vakuovou zkouškou těsnosti trubkovnice, a to vše za dodržení přísných bezpečnostních podmínek se zvýšenou radiační zátěží.

Jednou z významných činností, která byla provedena při odstávce 3. bloku, byl Odběr vzorků návaru tlakové nádoby reaktoru, který byl realizován na základě smlouvy mezi objednatelem ÚJV Řež a.s. a dodavatelem ŠKODA JS a.s. v úzké spolupráci s ČEZ, a.s. - JE Dukovany. Účelem plánovaného provedení odběru vzorků materiálu z návaru TNR, je zpřesnění stanovení fluencí rychlých neutronů dopadajících na TNR reaktorů VVER 440, kvalifikace výpočtů fluence v axiálním maximu fluence a v rovině svaru a rovněž kvalifikace výpočetních postupů pro stanovení fluencí neutronů v oblastech nad AZ reaktoru VVER-440. Přesnost stanovení fluence rychlých neutronů je jedním z nejdůležitějších faktorů při hodnocení zbytkové životnosti TNR. Tento odběr vnitřního návarového kovu TNR je v současnosti jedinou ověřenou možností, jak získat přímé experimentální výsledky o hustotě toku a fluenci neutronů na vnitřní stěně TNR. Odběr byl proveden pomocí jednoúčelového modulu, který je namontován na manipulátor provádějící provozní kontroly TNR z vnitřní stěny.

Po odběru vzorků bylo na 3. bloku také provedeno čistění dna a vertikálních ploch TNR z důvodu zlepšení průtoku chladiva přes palivo a zdokonalení odvodu tepla z palivových kazet. Z tohoto důvodu se také provádí změření, popř. očistění clonek ve dně nosného pláště reaktoru a odsátí nečistot ze dna TNR. Pro čištění jsme provedli úpravu plošiny HDR, aby umožnila použití čerpadla pro odsávání a byla vyvinuta a dodána nádoba s filtry, kde se nečistoty zachycují a chladivo vrací zpět do TNR. Odsávání nečistot se provádí čerpadlem s teleskopickou koncovkou, která kopíruje tvar dna TNR, chladivo se přes soustavu tří filtrů vrací zpět do reaktoru. Plnění filtrů nečistotami se sleduje měřením radiace na povrchu pláště nádoby s filtry. Po překročení stanovené úrovně radiace se čerpání zastaví a provede se výměna filtrů. Použité filtry se ve stíněných sudech přetransportují a vloží do uložiště. Upravená plošina HDR umožňuje pomalé pootáčení plošiny o 360° a tím obsáhnout celý prostor dna TNR. Na tomto bloku jsme také realizovali kalibraci a opracování denfrů (tlumičů pádu kazet HRK), a to z důvodu predikce, aby nedocházelo k zadírání kazety a tím nevyhovující účinnosti pohonů HRK po montáži reaktoru. K provedení této složité operace bylo v naší firmě vyvinuto a vyrobeno zařízení, kterým se opracování, popř. kalibrace denfrů provádí a to pod vodou s ovládáním z dostatečné vzdálenosti.

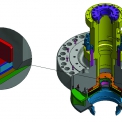

Jednou ze složitých a technicky velmi náročných prací byla oprava heterogenního svarového spoje na spodní části horkého kolektoru DN1100 PG 33, která spočívá ve vyříznutí původního svaru DN1100 s tloušťkou stěny 75mm a zavaření nového svaru.

Hlavní operace při této opravě jsou:

- fixace PG – podélná, příčná,

- fixace HCP – podepření, zpevnění v omezovačích švihu,

- fixace horkého kolektoru – fixace na omezovači švihu, osazení pracovního stolu pro úkosovací zařízení, fixace horní části kolektoru PG,

- diagnostika vady,

- vyřezání vady,

- provedení úkosů návarových hran,

- vložení a přivaření distančního pásku,

- vyplnění svarových úkosů,

- finální úprava - uvedení do původního stavu.

Takto jsme na EDU realizovali již čtvrtou opravu, která proběhla dle předem stanoveného harmonogramu a byla zakončena vyhovujícími NDT kontrolami a úspěšnou konečnou a tlakovou zkouškou.

Při GO bloků jsme realizovali také tyto důležité činnosti:

- kontrola vnitřní části TNR manipulátorem MKS, který k tomuto účelu vyvinula firma ŠKODA JS a.s.,

- výměna těles hlavních pojistných ventilů systému kompenzace objemu (HPV KO) 3. bloku, které jsme realizovali z preventivního důvodu před vyčerpáním jejich životnosti,

- výměna silikonových vlnovců HUA na horkých smyčkách HCP z preventivního důvodu před vyčerpáním jejich životnosti,

- vrtání klínu u armatur (šoupat) nízkotlakého havarijního systému TH, kde se při otvírání dotčených armatur zjistilo jejich termické natlakování nad klínem, což mělo za následek jejich neotevření,

- výměna 18 ks hermetických potrubních průchodek technické vody důležité DN50 a DN80 na každém výrobním bloku z důvodu prodloužení jejich životnosti,

- úprava tlakových vík hlavních cirkulačních čerpadel při jejich „GO“ – tato konstrukční úprava spočívá v obrobení drážky mobilním NC soustruhem firmy EFCO pro snížení napětí v části uložení rozváděcího kola,

- výroba sekundární tepelné bariéry pro snížení napětí a teplotního gradientu ve vnitřní části rozváděcího kola hlavního cirkulačního čerpadla a společná instalace tepelné bariéry při „GO“ HCČ s firmou SIGMA GROUP a.s.,

- spolupráce při řešení záměny sekundárního těsnění hlavních cirkulačních čerpadel s firmou MICO s.r.o. a provozovatelem JE EDU, řešení odstínění a výroba sendvičového stínícího koše pro minimalizaci radiační zátěže při výměně sekundárního těsnění a společná instalace nového sekundárního těsnění hlavních cirkulačních čerpadel s firmou SIGMA GROUP a.s. na několika čerpadlech při každé odstávce bloku,

- oprava těsnicí plochy o průměru 1 600mm na trubkovnici tepelného výměníku sprchového systému TQ provedením návaru a obrobením mobilním NC soustruhem firmy EFCO.

Při odstávkách hlavních výrobních bloků JE EDU bylo připraveno několik desítek tisíc úkolů pracovních příkazů na mnoho dalších neméně významných činností. Celá činnost probíhá v nejužší spolupráci a koordinaci s provozovatelem elektrárny, velmi často i ve spojených týmech. Všechny úkoly byly splněny dle stanoveného plánu a provozovatel elektrárny převzal naši práci bez výhrad.