Technologie, materiály

Technologie, materiály  Energetické využití lihovarnických výpalků v Cukrovaru a lihovaru Tereos TTD Dobrovice - doplňující informace

Energetické využití lihovarnických výpalků v Cukrovaru a lihovaru Tereos TTD Dobrovice - doplňující informaceEnergetické využití lihovarnických výpalků v Cukrovaru a lihovaru Tereos TTD Dobrovice - doplňující informace

Rubrika: Technologie, materiály

Tento článek jsme uveřejnili v časopise All for Power 4/2017 a i na základě reakcí čtenářů a žádostí o doplňující informace uveřejňujeme na internetu upravenou a doplněnou verzi.

1 Úvod

Předmětem stavby a její technologie je energetické využití organického znečištění ve výpalcích a pracích vodách produkovaných výrobou v Cukrovaru a lihovaru Tereos TTD v Dobrovici. Organické látky rozpuštěné ve vodách jsou anaerobním procesem konvertovány na bioplyn, který je následně využíván v energetice závodu jako náhrada za zemní plyn. Součástí technologie je úplné zpětné využití produkovaných výpalků a pracích vod po anaerobním procesu a následném aerobním dočištění výpalků v provozech závodu, bioplynové hospodářství s odsířením, kalové hospodářství síry a doplňková zařízení pro zajištění přijatelných vlivů na životní prostředí, zejména z hlediska nakládání s odpady, emisí pachových látek a hlukové zátěže okolí stavby.

Technická a legislativní příprava předmětné stavby probíhala v roce 2012 a 2013, následná výstavba od července 2013 do září 2014. Od poloviny září 2014 probíhá zkušební provoz.

2 Základní údaje

Projektantem a dodavatelem technologie předmětné stavby byla společnost HYDROTECH s.r.o. Vstupní surovinou pro předmětnou stavbu jsou lihovarnické výpalky (řepné a melasové), před výstavbou zpracovávané na produkt využívaný jako hnojivo. Vedle lihovarnických výpalků je anaerobní technologie využívána rovněž k obdobnému zpracování další suroviny, organicky silně zatížených surových pracích vod. Základní část předmětné technologie byla navržena na bázi procesu anaerobní fermentace (digesce) organických látek z lihovarnických výpalků a pracích vod.

Základním výstupem z technologie je bioplyn jako výrobek, určený k energetickému využití v závodě Dobrovice jako náhrada za zemní plyn.

Dalšími výstupními produkty jsou upravené výpalky využívané po zahuštění jednak jako hnojivo, jednak jako součást difúzních vod v cukrovaru, dále upravené (resp. přečištěné) prací vody zpětně využívané v systému praní řepy a příslušné odpady.

2.1 Projektovaná kapacita zpracování vstupních surovin

1. Kapacita režimu zpracování řepných výpalků + pracích vod (řepná kampaň)

| Hydraulické zatížení: | 2 900 m3/d (výpalky) + 11 645 m3/d (prací vody) = 14 545 m3/d |

| Látkové zatížení: | 90 480 kg CHSK/d (výpalky) + 34 000 kg CHSK/d (prací vody) |

| = 124 480 kg CHSK/d | |

| 56 840 kg BSK5/d (výpalky) + 25 025 kg BSK5/d (prací vody) | |

| = 81 865 kg BSK5/d |

2. Kapacita režimu zpracování melasových výpalků (melasová kampaň)

| Hydraulické zatížení: | 1 800 m3/d |

| Látkové zatížení: | 143 820 kg CHSK/d (výpalky) |

| 68 999 kg BSK5/d (výpalky) |

Z hlediska max. denní kapacity v zatížení BSK5 se jedná o kapacitu 1 364 416 EO.

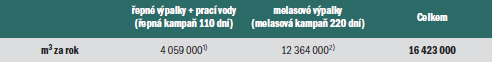

2.2 Celková roční výroba bioplynu

1) obsah CH4 = 76%

2) obsah CH4 = 68%

2.3 Základní rozsah technologie

Projektovaná technologie zahrnuje tyto základní stupně technologického procesu:

- Mechanické předčištění a chlazení/ohřev vstupních surovin (výpalky + prací vody)

- Anaerobní fermentace mechanicky předčištěných surovin na vysoko zatěžovaném ICC reaktoru s předúpravou acidifikací a stripováním sulfanu odsířeným bioplynem

- Nakládání s anaerobně přečištěnými pracími vodami

- Aerobní dočištění upravených (předčištěných) výpalků produkovaných anaerobním procesem, nakládání s nimi

- Bioplynové hospodářství s akumulací bioplynu a jeho odsířením, následné využití bioplynu v energetice závodu jako náhrada za zemní plyn

- Nakládání s vedlejšími produkty technologie (primární a sekundární kaly) a jejich využití v provozech závodu

- Sírové hospodářství, nakládání s produkovanou sírou s jejím využitím nebo odstraněním

- Chemické hospodářství a nakládání s procesními chemickými látkami

- Systém odtahu vzdušin ze zdrojů emisí pachových látek a jejich dvoustupňová dezodorizace na absorpční koloně a biofiltru

- Řídicí systém zahrnující automatický systém řízení technologických procesů (ASŘTP) a zařízení měření a regulace (MaR)

Vzhledem k prioritnímu účelu zpracování výpalků a pracích vod s jejich energetickým využitím i příslušnosti záměru k výrobním procesům bez vazby na čistírnu odpadních vod (ČOV) závodu a recipient OV (tj. bez vlivu na povrchové vody) nebyla technologie stavby jako celek posuzována v procesu EIA jako čistírna odpadních vod, ale jako zpracování (úprava) výpalků a přečištění pracích vod, tj. jako součást komplexní výrobní technologie závodu. Z hlediska charakteru řešení technologie se ale jedná o komplexní čistírenský anaerobně – aerobní proces.

3 Princip technologie

Proces anaerobní fermentace je biochemického charakteru využívající v základních fázích procesu příslušné skupiny mikroorganismů.

V prvním stadiu rozkladu – hydrolýze – jsou hydrolytickými a fermentačními mikroorganismy rozkládány makromolekulární organické látky za vzniku nízkomolekulárních látek.

Ve druhém stadiu – acidogenezi a acetogenezi – jsou fermentačními (acidogenními) mikroorganismy nízkomolekulární látky rozkládány na jednodušší organické látky (kyseliny), dále na CO2 a vodík.

V posledním stadiu – metanogenezi – rozkládají metanogenní mikroorganismy své specifické substráty na metan a oxid uhličitý jako výsledné produkty technologie záměru.

Vedle uvedených základních skupin mikroorganismů jsou součástí anaerobní mikrobiální kultury další mikroorganismy, např. sulfátredukující mikroorganismy (jsou příčinou redukce síranů na sulfan jako součást bioplynu a sulfidy jako součást fermentační směsi) a denitrifikační mikroorganismy (jsou příčinou redukce dusitanů, dusičnanů a organického dusíku na amoniak resp. N-NH4+, vázaný ve fermentační směsi).

Technologie zahrnuje rovněž dočištění produktů anaerobní fermentace výpalků rozkladem části zbytkových organických látek oxidačními procesy za přítomnosti molekulárního kyslíku působením enzymů aerobních mikroorganismů. Pro tuto úpravu byl navržen aerobní R-N systém s nitrifikací, simultánní denitrifikací a oddělenou regenerací kalu. Tento proces zajišťuje asimilaci (odbourávání) zbytkových organických látek s intenzivní nitrifikací nitrifikačními bakteriemi oxidujícími toxickou formu N-NH4+ na N-NO2- a N-NO3-. Simultánní denitrifikace poté denitrifikační kulturou mikroorganismů převádí vzniklé formy dusitanů a dusičnanů na plynný dusík.

Uvedenou komplexní úpravou a využitím výpalků z výroby závodu a surových pracích vod odebíraných ze stávající sedimentační nádrže zajišťuje technologie záměru tyto výstupy:

- a) Upravené řepné výpalky po samostatném zpracování na jednom anaerobním reaktoru v řepné kampani s následným aerobním dočištěním na výpalky využitelné jako difúzní vody a vedené zpět do výrobní technologie cukrovaru do procesu extrakce cukru.

b) Přečištěné prací vody odtahované jako surové ze sedimentační nádrže v řepné kampani a samostatně zpracované na druhém anaerobním bez následného aerobního dočištění, s jejich přímým odváděním do cirkulačního okruhu pracích vod za účelem zajištění udržení úrovně organického znečištění v tomto okruhu ve výši £ 3000 mg/l CHSK a vyšší hodnotě pH snižující množství potřebného dávkovaného vápna do pracích okruhů - Upravené melasové výpalky zpracované v melasové kampani na obou anaerobních reaktorech (v tomto období se prací vody nezpracovávají) s následným aerobním dočištěním a s jejich odváděním do lihovaru do stávajícího provozu odparky k zahuštění a výrobě certifikovaného hnojiva.

- Bioplyn, v obou kampaních vedený po odsíření do stávající kotelny jako náhrada za ekvivalentní množství zemního plynu.

- Primární kvasnicový kal z mechanického přečištění sedimentací čerpaný jako vedlejší produkt do cukrovaru s využitím ve směsi technologických vod, v případě melasové kampaně přidávaný do upravených melasových výpalků do odparky.

- Anaerobní kal jako vedlejší produkt odvážený v obou kampaních k externímu využití v jiných anaerobních technologiích.

- Přebytečný aerobní kal jako vedlejší produkt čerpaný v řepné kampani do provozu cukrovaru, v melasové kampani do odparky jako součást hnojiva.

- Síra z odsíření bioplynu využitá jako vedlejší produkt odvážený v obou kampaních k externímu využití.

4 Popis a parametry základních částí technologie

4.1 Mechanické předčištění a chlazení/ohřev výpalků

4.1.1 Řepné výpalky - melasové výpalky

Mechanické předčištění zajišťuje odstranění usaditelných složek sedimentací v primárním usazováku a tím ochranu procesu anaerobní fermentace před jejich nežádoucím vlivem. Tento proces je významný především u zpracování řepných výpalků s obsahem kvasnic.

4.1.1.1 Chlazení výpalků

Tepelná úprava výpalků zahrnuje jejich ochlazení ze vstupních 70 °C (u melasových výpalků) nebo 65 °C (u řepných výpalků) na hodnoty cca 40°C. Chladícím médiem jsou aerobně upravené (resp. vyčištěné) výpalky o teplotě cca 30 °C.

4.1.1.2 Sedimentace I - usazovák

Částečně ochlazené surové výpalky jsou čerpány z čerpací jímky do betonové nádrže usazováku o objemu 3 150 m3 (sedimentace I). Před vstupem do usazováku mohou být výpalky (pH 3,5 – 4,5) neutralizovány 50 % NaOH v prvním stupni neutralizace, v případě úpravy řepných výpalků je dávkován cca 0,1 % roztok flokulantu pro intenzifikaci sedimentačního procesu.

Mechanicky předčištěné a částečně ochlazené výpalky gravitačně natékají do vstupního zařízení anaerobního stupně - acidifikace.

Sediment ze vstupního usazováku tvoří kvasnice, odsazený sediment je využíván v řepné kampani ve stávajícím provozu ve směsi technologických vod pro extrakci při výrobě cukru, v melasové kampani jako přídavek do odparky jako součást hnojiva.

4.1.2 Prací vody

V době řepné kampaně je k dispozici volná zátěžová kapacita 1 ks anaerobního reaktoru. Je tedy možné zpracování pracích vod samostatně na této volné kapacitě. Obě suroviny (výpalky a prací vody) jsou zpracovávány odděleně, každá na jednom ICC reaktoru.

Prací vody jsou ohřívány na min. 32°C (nezbytné pro proces anaerobního čištění pracích vod).

Oteplená surová prací voda je z výměníků dále dopravena do zařízení, které je kombinací mix-tanku a stripperu jako součásti technologie anaerobní fermentace. Prací voda není z důvodu svého pH (6 – 9) vedena přes acidifikaci jako výpalky. Oteplená prací voda je dále zpracovávána anaerobní fermentací stejným způsobem jako výpalky v řepné kampani.

Z důvodu deficitu makro nutrientů (N, P) v pracích vodách je do procesu dávkována kyselina fosforečná a roztok močoviny.

4.2 Anaerobní fermentace

Anaerobní fermentace zajišťuje odstraňování hlavního podílu biochemicky rozložitelných organických látek.

Výpalky po separaci usaditelných složek a úpravě teploty a pH jsou vedeny do technologie anaerobní fermentace v sestavě:

| acidifikace | --> linka I: | mixtank I + stripper I | –-> ICC reaktor I |

| --> linka II: | mixtank II + stripper II | –-> ICC reaktor II | |

| Prací vody jsou vedeny na technologii anaerobní fermentace přímo do zařízení mixtank I + striper I (nevyžadují úpravu pH). | |||

4.2.1 Řepné výpalky a melasové výpalky

Acidifikace upravuje pH výpalků před vstupem do procesu anaerobní fermentace. Dochází zde k homogenizaci, případně je možné dále korigovat pH dávkováním 50% NaOH ve druhém stupni neutralizace, v případě melasové kampaně může dojít vlivem anaerobního procesu k potřebě úpravy pH dávkováním 30% HCl nebo 75% H3PO4. Do acidifikace jsou dále vedeny ředící vody (aerobně předčištěné výpalky), dochází zde k míchání vstupních výpalků s jednotlivými proudy cirkulovaných médií.

Upravené naředěné výpalky jsou čerpány z acidifikace do dvojice kombinovaného zařízení sklolaminátových nádrží mix-tanku a stripperu. Pro eliminaci sulfanu vytvořeného v anaerobním stupni je dodavatelem technologie navržena nástavba mix-tanku v podobě stripovací kolony (stripperu). Stripovací kolona má za úkol extrahovat do nosného média (čistý vratný bioplyn) v ICC reaktorech vytvářený H2S (sulfan), a to recirkulací odtahovaných upravených výpalků po jejich vnitřní separaci z reaktorů přes stripper a mixtank. V mix tanku dochází ke smísení surových naředěných a části anaerobně upravených výpalků a jejich následnému rozdělení části výpalků do reaktorů, a části oddělených anaerobně upravených výpalků zbavených sulfanu do aerobního dočištění výpalků, a to zavedením pod hladinu aktivovaného kalu v aktivační nádrži. Tím jsou na principu sifonu a v oxickém prostředí eliminovány pachové látky v upravených výpalcích odváděných z anaerobní technologie.

Následně je bioplyn obohacený o H2S zpracován na odsiřovací jednotce (THIOPAQ). Snížení obsahu sirných sloučenin již před vstupem do anaerobních reaktorů zabezpečuje stabilní provoz anaerobní části technologie záměru a vyšší aktivitu kalu, a tím i vyšší výkonnost reaktorů.

Organické látky jsou rozkládány procesem anaerobní fermentace na vysoko zatěžovaném anaerobním ICC reaktoru s granulovanou biomasou o objemu 3 436 m3. Instalovány jsou 2 ks těchto reaktorů. Anaerobní ICC reaktor je produktem nizozemské společnosti PAQUES b.v., která je světovým lídrem v anaerobních technologiích. HYDROTECH s.r.o. je v ČR licenčním partnerem společnosti PAQUES.

Standardní IC reaktor byl pro účely předmětné technologie nahrazen novým typem ICC, provedené úpravy zabraňují vytváření inkrustací struvitu (fosforečnan hořečnato - amonný NH4MgPO4 . 6 H2O) v odtokových potrubích a vestavbách reaktorů a mix-tank stripperů.

4.2.2 Prací vody

Prací vody po odstranění organických látek na samostatném ICC reaktoru stejným procesem aerobní fermentace jako u výpalků jsou přímo z anaerobního čištění odváděny přes výměník tepla (využití jejich tepelného potenciálu k ohřevu surových pracích vod) zpět do okruhu pracích vod (bez dočištění na aerobní části technologie záměru). Proces čištění pracích vod je možný pouze v období řepné kampaně, kdy je volná kapacita jednoho ICC reaktoru.

Po zpracování pracích vod v anaerobním stupni jsou prací vody s výrazným snížením organického znečištění (ze původních cca 11 000 mg/l na cca 2000 mg/l CHSK) a zvýšenou alkalitou vraceny zpět do okruhu pracích vod používaných k praní řepy v pračkách.

Systém nakládání s pracími vodami a začlenění jejich čištění v technologii záměru je nastaven tak, aby bylo dosaženo udržení hodnoty CHSK v okruzích pracích vod cca 3 000 mg/l a méně.

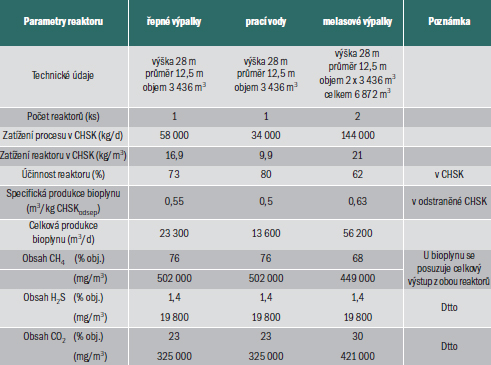

4.2.3 Funkce a parametry ICC reaktorů

Do reaktorů vstupují předupravené výpalky resp. prací vody z mix-tanku a stripperu I, II.

Technologické parametry ICC reaktoru:

4.3 Aerobní dočištění výpalků z anaerobní technologie a jejich vracení do technologie cukrovaru/lihovaru

Pro vlastní potřeby anaerobního procesu s tvorbou bioplynu je využívána část aerobně dočištěných řepných i melasových výpalků k ředění a chlazení vstupních surových výpalků. Pro tyto účely je třeba anaerobně zpracované výpalky dočistit aerobním způsobem. Rozsah dočištění závisí na požadované kvalitě upravených výpalků pro uvedené účely a dále pro jejich další využití v technologii cukrovaru a lihovaru (difůzní šťávy v cukrovaru, vstup do odparky melasových výpalků – snížení koncentrace amoniakálního dusíku N-NH4+).

Prací vody nejsou dočišťovány na aerobní části technologie, jsou vedeny přímo z anaerobní části do stávajícího okruhu pracích vod.

4.3.1 R-N systém aerobní části dočištění výpalků – odstraňování amoniakálního dusíku

R-N systém je obecně známý moderní a účinný systém čištění OV zahrnující intenzivní nitrifikaci resp. oxidaci amoniakálního dusíku (N-NH4+) na dusitanový (N-NO2-) a dusičnanový (N-NO3-) dusík v aktivační zóně a v oddělené regeneraci kalu. Součástí procesu v R-N systému je simultánní denitrifikace zajišťující částečnou redukci oxidovaných forem dusíku na plynný dusík. Tento systém je dobře využitelný pro dočištění výpalků po jejich anaerobní fermentaci, jedná se o další snížení obsahu organických látek a oxidaci N-NH4+ vzniklého v anaerobním procesu z dusíkatých látek.

Vstupní aktivační nádrž (aktivace) o objemu 8 000 m3 i regenerační nádrž kalu o objemu 8 000 m3 jsou řízeně (dle měření obsahu kyslíku O2 sondou přes měnič otáček dmychadel) provzdušňovány vzduchem z tlakového rozvodu od zdroje vzduchu – dmychadel (pro každou nádrž samostatně). Polovina regenerační nádrže může být využita v případě potřeba jako samostatná denitrifikační nádrž.

Aktivovaný kal je z aktivační směsi separován sedimentací na kruhové dosazovací nádrži DN (sedimentace II) o objemu 3 150 m3.

Sedimentovaný kal je odtahován buď zpět do procesu aktivace přes nádrž regenerace kalu jako vratný kal, nebo jako přebytečný kal odváděný v řepné kampani do technologie výroby jako součást extrakčních vod, v melasové kampani je veden na odparku jako součást vyráběného hnojiva. Dočištěné výpalky s výrazně nižším obsahem organických látek jsou odváděny gravitačně do nádrže ředících vod.

4.4 Bioplynové hospodářství

Vyprodukovaný bioplyn z anaerobních reaktorů je veden na odsiřovací jednotku. Odsiřovací jednotka je navržena na principu biologické oxidace sulfidů resp. sulfanu H2S na elementární síru. Komerčně je prodávána jako kompaktní zařízení pod názvem THIOPAQ (výrobce PAQUES b.v.). Vyprodukovaný bioplyn je nejprve veden na skrápěcí kolonu (scrubber), vyrobenou ze sklolaminátu, o objemu 314 m3, kde je absorbován H2S do vodné fáze čerpané z reaktoru. Nasycená vodní fáze je následně zpracována oxidací na aerobním reaktoru o objemu 500 m3 na elementární síru. Elementární síra s koloidními vlastnostmi je separována z přebytečné reakční směsi odtahované z reaktoru v usazováku o objemu 27 m3. Sediment o koncentraci 10 % sušiny je odvodněn na membránovo-komorovém lisu na hodnoty kolem 65 % a.s. Vzhledem k rozdílné sedimentační charakteristice síry a speciální kultuře sirných bakterií je v usazováku a po lisu dosahována separace prakticky čisté síry s cca 98 % v sušině odvodněného produktu. Síra je využívána jako externí komerční preparát či obchodní produkt.

Kalová voda z usazováku a fugát z lisu jsou odváděny zpět do Thiopaq reaktoru.

Odsířený bioplyn je veden do vyrovnávacího plynojemu o objemu 500 m3. V plynojemu dojde k vyrovnání objemové produkce a tlaku bioplynu (tlak cca 3 kPa). Vyrobený bioplyn je z plynojemu dmychadly odváděn do kotelny závodu. Z plynojemu je veden recirkulační proud čistého bioplynu do stripperu před vstupem výpalků do ICC reaktorů za účelem vypírání H2S z recirkulovaného výstupu z reaktorů. Ze stripperu je recirkulovaný bioplyn navracen zpět do zařízení THIOPAQ k jeho odsíření společně s nově vyrobeným bioplynem. Případný přebytečný bioplyn je možné spálit v havarijním provozu na uzavřených spalovacích komorách.

Bioplyn po odsíření – vstup do kotelny

Vlastnosti - řepná kampaň (bioplyn ze záměru)

| CH4 | 502 000 mg/m3, cca 76% obj. |

| CO2 | 325 000 mg/m3 , cca 23% obj. |

| H2S | do 270 mg/m3, do 0,019 % obj. (odpovídá 508 mg/m3 SO2) |

| Výhřevnost | 25 - 26 MJ/m3 |

Vlastnosti - melasová kampaň (bioplyn ze záměru)

| CH4 | 449 000 mg/m3 , cca 68% obj. |

| CO2 | 421 000 mg/m3 , cca 30% obj. |

| H2S | do 270 mg/m3, do 0,019 % obj. (odpovídá cca 508 mg/m3 SO2) |

| Výhřevnost | 23 - 25 MJ/m3 |

5 Kompozitní nádrže pro anaerobní technologii

Pro konstrukci části aparátů byly použity kompozitní nádrže firmy Polytex Composite s.r.o., které mají vysokou korozní odolnost proti použitým médií a současně mimořádné pevnostní charakteristiky, které umožňují realizaci samonosný konstrukcí velkých rozměrů. V kritických částech byly některé z nich realizovány v antistatickém provedení.

Mix-tank má průměr DN 3500 a výšku cca 31m3. Byl zhotoven slaminací 3 dílů (kompletně osazených přírubami, kotvami, průlezy a vnitřním vybavením) přímo na stavbě. Nádrž je samonosná, přikotvena do podkladního betonu a přibližně v polovině nádrže fixována v ocelové konstrukci. Obslužné plošiny a žebříky nad úrovní cca 16m nesou vlastní nádrže.

Scrubber má průměr DN 4000 a výšku 25m. Byl opět zhotoven slaminací 3 kusů, kompletně osazených přírubami, průlezy, kotvami a držáky potrubí a kabelů. Ukotvení je podobné jako u mix-tanků, veškeré ocelové konstrukce a technologii od cca poloviny nádrže nahoru nese nádrž sama.

Menší nádrže jako K.O. tank (DN 4000, V= 10m), foam tank (DN 2000, V=5,2m) a usazovací nádrž (DN 3200, V=4,5m) byly zhotoveny jako kompletní samonosné nádrže.

Zvolený materiál se ukázal jako výhodný z hlediska dobrých korozních vlastností i velmi komplikovaných dílů, nízké váhy jednotlivých dílů a relativně snadné montáži i v případě dodávek velkých nádrží z dílů. Kompozitní (sklolaminátové) nádrže jsou také asi jedinou plastovou alternativou pro aparáty s takto vysokým statickým namáháním. Zdrojem zatížení je jednak rozměr nádrže a ním spojena potřeba řádného ukotvení proti větru, zatížení od ocelových plošin a žebříků, média (hydrostatický tlak u dna až 3bary) ale zejména vnitřního vybavení. Hmotnost vnitřního vybavení včetně PAL kroužků se pro aparáty typu mix-tank a sccrubber pohybuje v řádu 50-80t.

6 Závěr

Řešení využití organického znečištění z výpalků a pracích vod produkovaného ve výrobních provozech Cukrovaru a lihovaru Tereos TTD Dobrovice je ukázkou vysoce efektivní kombinované a komplexní moderní technologie čistírenského charakteru, využívající vedle produkce bioplynu a vedlejších výrobků rovněž tepelný potenciál produkovaných výpalků.

Z hlediska kapacity předmětné technologie podle zatížení v BSK5 je tato cca v úrovni kapacity stávající ÚČOV Praha. Důležitým aspektem je, že veškerá produkce hlavních a vedlejších výrobků a odpadů z předmětné technologie zpracování výpalků a přečištění pracích vod je zpětně využívána v závodě v uzavřeném systému nakládání s technologickými médii a pracími vodami, a nezatěžuje stávající ČOV a recipient pro vypouštění odpadních vod z této ČOV.

Část odpadů je možné efektivně využívat v externích zařízeních (síra, anaerobní kal) nebo po další úpravě jako rekultivát, hnojivo a pod. Celý systém výroby závodu s produkcí výpalků a pracích vod a předmětnou technologii jejich úpravy s výrobou bioplynu lze považovat za efektivní obnovitelný zdroj energie.